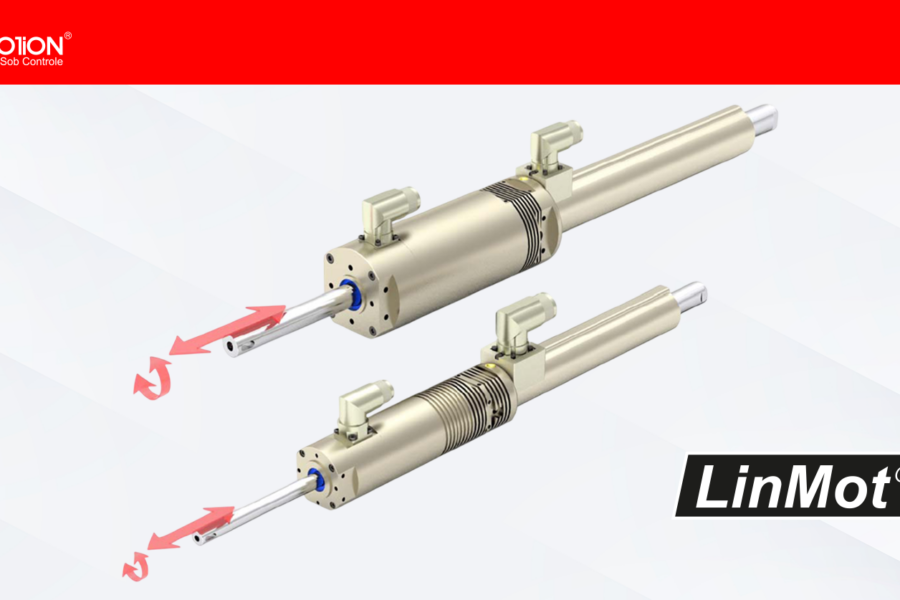

Movimentos lineares e rotativos em um só: motores lineares rotativos Linmot

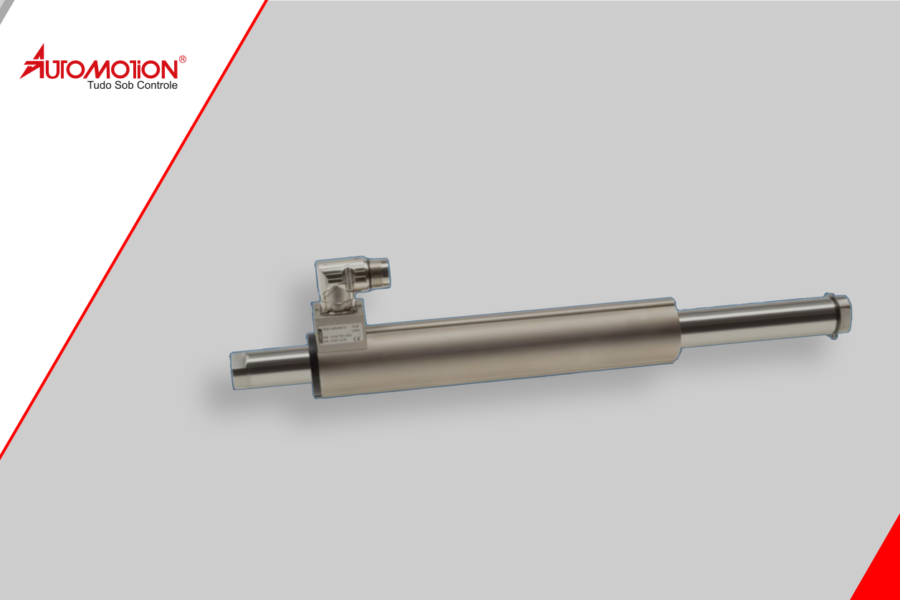

Movimentos lineares e rotativos em um só: motores lineares rotativos Linmot Os motores lineares rotativos LinMot caracterizam-se por excelente flexibilidade, dinâmica e velocidade. Combinam dois servomotores eletromagnéticos em uma única carcaça compacta, permitindo movimentos lineares e rotativos combinados da maneira mais simples. https://youtu.be/J9LfwenMT_I?si=lWWWcA3dK7ADs2Tj Com mais de 30 anos oferecendo soluções em automação, a Automotion reafirma seu compromisso com a inovação ao disponibilizar redutores e servoatuadores Harmonic Drive, ideais para aplicações que exigem posicionamento extremamente preciso, alto torque e um design compacto, mesmo em ambientes desafiadores. Por que motores lineares rotativos: Acionamento direto linear e rotativo altamente dinâmico Movimentos lineares e rotativos independentes – podem ser sincronizados, se necessário Forças e torques de prensagem programáveis Opcionalmente com alimentação pneumática ou empurrador para ejeção de elementos presos Opcionalmente com MagSpring para compensação de carga Opcionalmente totalmente em aço inoxidável para aplicações com altos requisitos de higiene Exemplos de setores Produtos Alimentícios Processamento de Madeira Automotivo Máquinas Têxteis Automação Laboratorial Impressão e Rotulagem Medicamentos e Produtos Farmacêuticos Indústria de Bebidas Manuseio e Montagem Simplifique seu projeto com a Automotion A capacidade de integrar movimentos lineares e rotativos em um único eixo não apenas reduz o espaço ocupado na máquina, mas também diminui drasticamente os custos de manutenção e o tempo de engenharia. Seja para operações de capping (tampamento), montagem de precisão ou manuseio em laboratórios, a tecnologia LinMot é a escolha superior para quem busca performance. Sobre a Automotion A Automotion é referência em automação industrial, oferecendo soluções inovadoras para otimizar processos produtivos e garantir alta eficiência nas operações. Com um portfólio completo de tecnologias avançadas, a empresa se destaca pela excelência no desenvolvimento de sistemas inteligentes e pelo compromisso com a segurança e a produtividade na indústria.

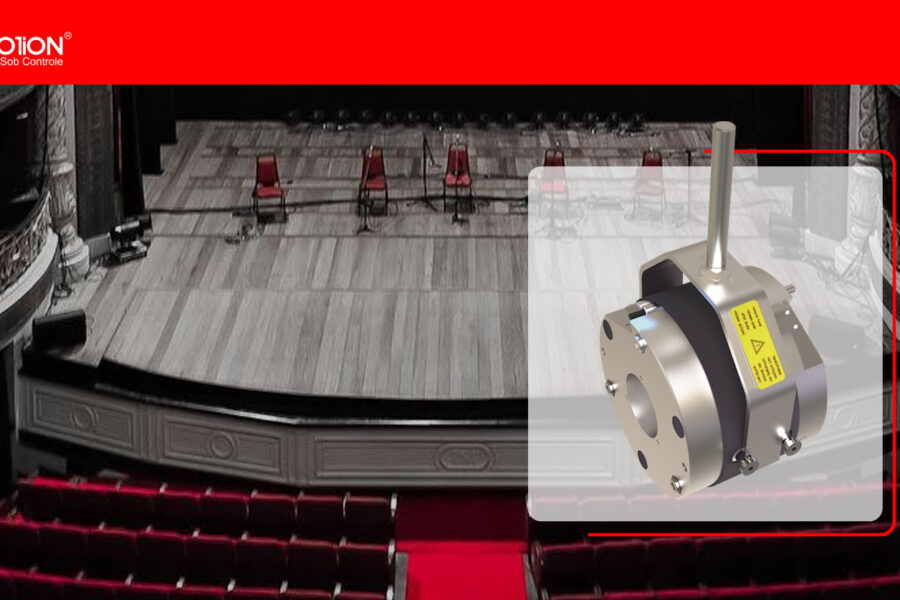

Freios de Segurança para Automação de Palcos: Garantindo a Segurança em Aplicações Críticas

Freios de Segurança para Automação de Palcos: Garantindo a Segurança em Aplicações Críticas A segurança é um aspecto crucial em qualquer sistema automatizado, especialmente em ambientes dinâmicos como palcos e teatros. Os freios de segurança desempenham um papel fundamental na proteção de pessoas e equipamentos, garantindo a parada segura das cargas em caso de emergência. Desafios da Redundância em Freios de Segurança: Em aplicações críticas, a redundância é essencial. Isso significa que dois circuitos de freio independentes são utilizados para garantir a parada da carga em caso de falha de um dos circuitos. No entanto, essa redundância pode levar a um torque de frenagem excessivo, aumentando o desgaste dos componentes e a tensão nas estruturas de suporte. Apresentando o ROBA-stop® stage: A Mayr Antriebstechnik oferece uma solução inovadora para esse desafio: o freio de segurança ROBA-stop® stage. Com seu design especial de circuito duplo, o ROBA-stop® stage garante a redundância necessária sem dobrar o torque de frenagem, reduzindo o desgaste e a tensão nas estruturas. Benefícios do ROBA-stop® stage: Maior segurança: Redundância total para garantir a parada segura da carga em caso de falha de um circuito. Menor desgaste: Torque de frenagem otimizado para reduzir o desgaste dos componentes. Menor tensão nas estruturas: Preserva a integridade das estruturas de suporte do palco. Ideal para aplicações críticas: Perfeito para aplicações que exigem alto nível de segurança e confiabilidade. Saiba Mais: Para mais informações sobre o ROBA-stop® stage e outros freios de segurança da Mayr Antriebstechnik, acesse nosso webinar sobre “Freios de segurança para tecnologia de palco”: [link do webinar: https://lnkd.in/eSr5DDDA]

SIAX M-EVO: o novo controle numérico para alta performance

SIAX M-EVO: o novo controle numérico para alta performance Conheça o SIAX M-EVO: tecnologia avançada, confiabilidade e desempenho incomparáveis.A Sipro e a Automotion têm o prazer de apresentar o SIAX M-EVO, um novo controle numérico que representa um marco de inovação e desempenho no mercado. Com foco em tecnologia de ponta e confiabilidade, o SIAX M-EVO é a evolução do modelo SIAX M8, trazendo avanços que atendem aos mais altos padrões do mercado. Principais características: Tela Touchscreen TFT de 7″ WIDE com 262.000 cores para uma experiência visual imersiva; Gerenciamento Multi-Eixo via EtherCAT, ideal para aplicações de alta complexidade; Conectividade com EtherCAT e CAN-Open para eixos e I/O; Compatibilidade com encoders incrementais e absolutos (SSI); Portas USB e Ethernet para assistência remota e integração com sistemas externos; Memória de 8 GB EMMC e 64 MB RAM, garantindo maior fluidez no processamento. Versatilidade e integração O SIAX M-EVO está disponível em três versões para atender diferentes necessidades: Para painel interno – conectável a HMIs e PCs SIPRO com telas de até 21”. Com tela sensível ao toque integrada, pronta para uso direto. Portátil, para máxima mobilidade. Além disso, a solução separada do painel permite interfaces homem-máquina (HMIs) avançadas, com gráficos de alta performance e maior conectividade com o mundo externo. Inovações tecnológicas O SIAX M-EVO foi projetado para atender às demandas do futuro. Entre as principais inovações estão: Processador de 32 bits – 400 MHz, que oferece desempenho robusto. Diagnósticos avançados, garantindo mais controle e eficiência. Eliminação da bateria de backup, substituída por memória retentiva. Suporte a EtherCAT, Modbus TCP/RTU, OPC UA e outros padrões de comunicação modernos. Uma Nova Era de confiabilidade Mais do que um salto tecnológico, o SIAX M-EVO é um símbolo de confiabilidade. Sua construção robusta e a facilidade na obtenção de componentes garantem durabilidade e reduzem os tempos de entrega. Pronto para transformar o desempenho da sua operação com o SIAX M-EVO? Entre em contato com a equipe da Sipro e Automotion e descubra como essa solução pode revolucionar seus processos.

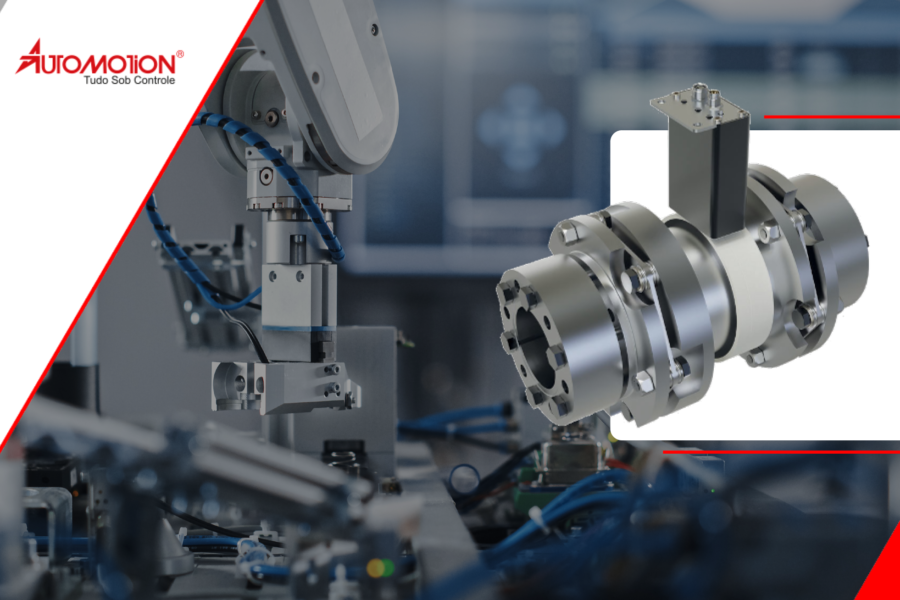

Acoplamento ROBA Drive Checker – Aplicação para a Industria 4.0

Acoplamento ROBA Drive Checker – Aplicação para a Industria 4.0 O acoplamento ROBA Drive Checker, da Mayr, é uma solução inovadora que combina precisão e segurança em sistemas de transmissão de potência, tornando-se essencial para as exigências da Indústria 4.0. Este acoplamento oferece monitoramento contínuo do torque, permitindo que a operação de máquinas industriais seja realizada de forma eficiente e segura. Equipado com tecnologia de sensoriamento avançado, o ROBA Drive Checker permite a detecção em tempo real de variações de torque e sobrecargas, prevenindo falhas e maximizando a vida útil dos componentes mecânicos. Principais características: Medição de torque, velocidade e temperatura Monitora bancadas de teste e máquinas Facil integração Solução econômica para atender a Industria 4.0 Compensação desalinhamento radial, axial e angular Alta rigidez torcional Sem folga Na Indústria 4.0, onde o monitoramento e a automação desempenham papéis fundamentais, o ROBA Drive Checker integra-se perfeitamente a sistemas de controle inteligentes. Através de sua capacidade de comunicação com sistemas IoT e protocolos de comunicação digital, o acoplamento permite a otimização de processos, monitoramento remoto e ajustes automáticos de parâmetros operacionais. Isso garante maior flexibilidade nas linhas de produção e redução no tempo de inatividade.A utilização do ROBA Drive Checker em sistemas industriais modernos é essencial para empresas que buscam eficiência energética, segurança operacional e melhoria contínua nos processos de produção. Ele é ideal para aplicações em bancadas de testes, máquinas CNC, robótica e linhas automatizadas, consolidando-se como um pilar da transformação digital industrial.Quer saber mais sobre este produto? Baixe o catálogo: https://encr.pw/acoplamentos-roba-drive

Motor Linear LinMot: A Revolução da Automação Industrial com Alta Velocidade e Precisão

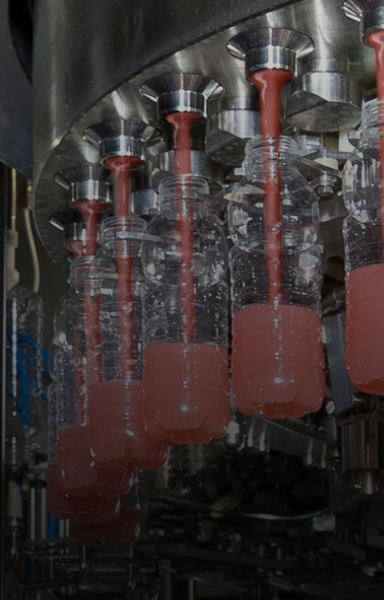

Motor Linear LinMot: A Revolução da Automação Industrial com Alta Velocidade e Precisão A busca por soluções de automação cada vez mais eficientes e precisas impulsiona o desenvolvimento de novas tecnologias. Nesse contexto, o motor linear LinMot se destaca como uma verdadeira revolução no campo da movimentação linear. Com sua capacidade de atingir altas velocidades de até 7,2 m/s e oferecer um controle de posição extremamente preciso, o motor LinMot está transformando a indústria. Alta Velocidade e Precisão Incomparáveis Uma das principais características do motor linear LinMot é a sua alta velocidade, que o torna ideal para aplicações que exigem movimentos rápidos e dinâmicos. Além disso, sua capacidade de manter uma posição precisa, mesmo em altas velocidades, o diferencia dos tradicionais cilindros pneumáticos. Essa alta repetibilidade é fundamental para garantir a qualidade dos produtos finais em diversos processos industriais. https://www.youtube.com/watch?v=drJPAFiIKVA Baixo Desgaste e Alta Durabilidade Uma das grandes vantagens do motor LinMot é a sua ausência de desgaste mecânico. Isso se traduz em maior durabilidade e menor necessidade de manutenção, reduzindo significativamente os custos operacionais. Além disso, a operação silenciosa do motor contribui para um ambiente de trabalho mais agradável. Substituindo Cilindros Pneumáticos com Precisão Projetado para substituir os cilindros pneumáticos, o motor linear LinMot oferece um controle de movimento muito mais preciso e confiável. Enquanto os cilindros pneumáticos podem apresentar variações de posição e dificuldades em aplicações mais exigentes, o motor LinMot garante um desempenho superior, com alta repetibilidade e precisão. Substituindo Cilindros Pneumáticos com Precisão A versatilidade do motor linear LinMot o torna ideal para uma ampla gama de aplicações em diversos setores industriais. Na indústria automotiva, por exemplo, o motor LinMot é utilizado em testes de componentes, montagem de veículos e processos de pintura. Na indústria farmacêutica, ele é aplicado em máquinas de embalagem e processos de dosagem. Já na indústria de embalagens, o motor LinMot é utilizado em máquinas de envasamento e paletização. O motor linear LinMot representa um avanço significativo na tecnologia de motores lineares, combinando alta velocidade, precisão e durabilidade para atender às demandas das aplicações industriais modernas. Se você busca uma solução de automação eficiente, precisa e confiável, o motor LinMot é a escolha certa.

Solução de automação PacDrive 3

Solução de automação PacDrive 3 Design de servo-drive flexível O aumento dos requisitos de espaço do gabinete de controle e o aumento dos custos para montagem e cabeamento são fatores-chave que impulsionam o projeto de novos servos soluções. Ao mesmo tempo, ainda há necessidade de servos clássicos de eixo único. Nenhuma solução única pode satisfazer plenamente ambas as necessidades. É por isso que o sistema servo Lexium para PacDrive propõe: Uma solução de eixo independente Lexium 52 Uma solução servo multieixo Lexium 62 Uma solução de drive integrado Lexium 62 ILM Esses servo drives são totalmente compatíveis com software e podem trabalhar lado a lado em configurações mistas. Servo drive autônomo Lexium 52 Em um design autônomo convencional com integração fonte de alimentação trifásica, os servo-drives da série Lexium 52 são particularmente adequado para configuração econômica de soluções de servo-acionamento com eixos únicos independentes. Eles se comunicam via Sercos e oferecem E/S digital incorporadas. Os servo-acionamentos estão disponíveis em cinco níveis de potência diferentes,variando de 1,5 a 24 A de corrente contínua e 6 a 72 Acorrente de pico.Lexium 52 é ideal para soluções com pequeno número de eixos e é totalmente compatível com o PacDrive Eco, o menor dos controladores LMC. Sistema de servoacionamento multieixo Lexium 62 Os servo-drives da série Lexium 62 consistem em drives únicos (1 eixo) e acionamentos duplos (2 eixos) do mesmo tamanho. Todas as unidades simples e duplas estão dentro de um grupo e compartilham uma única fonte de energia. Nenhuma conexão de backplane é necessária e os módulos podem ser acoplados ao módulo adjacente em menos mais de dois minutos através de uma conexão frontal rápida com parafusos de travamento. Todos são compatíveis para uso com uso de Motores Lexium das séries SH3, SHS (inoxidável) e MH3, e também pode ser usado para motores CC de terceiros. O Lexium 62 baseado em gabinete multieixo requer até 50% menos espaço no gabinete em comparação com outras soluções no mercado. Servo motores padrão e inoxidáveis SH3 MH3 SHS Servomotores dinâmicos e altamente eficientes formam a base para cada solução moderna de servos. O Lexium SH3, MH3 e os servomotores de aço inoxidável SHS cobrem uma ampla gama de desempenho e tamanhos de flange. Todos os motores estão equipados com Etiquetas eletrônicas e previamente otimizados para uso com Lexium 52 e Lexium 62 servo-drives. Servo acionamento integrado Lexium 62 ILM Servo-módulos Lexium 62 ILM atua com drive integrado a eletrônica, e incorpora uma abordagem flexível ao cabeamento, com cabos híbridos pré-fabricados e caixas de distribuição. Os únicos elementos restantes no gabinete são o fonte de alimentação compartilhada para a série Lexium 62 e um módulo de conexão. A solução de drive e rede juntos formam uma verdadeira solução plug-and-play. O alcance das topologias de rede disponíveis incluem linha, árvore e em cadeia, todas as topologias isoladas ou mistas. Módulos servo integrados Lexium 62 ILM são a chave elemento no projeto modular consistente da máquina. O Lexium 62 ILM requer até 90% menos espaço no gabinete quando comparado com unidades autônomas e fiação/instalação o tempo no gabinete pode ser reduzido em até 90%.

Um controlador para toda a máquina LMC PACDRIVE 3 LMC101 LMC201 LMC302 LMC402 LMC802 LMC 902

Um controlador para toda a máquina LMC PACDRIVE 3 LMC101 LMC201 LMC302 LMC402 LMC802 LMC 902 Descubra como o controlador PacDrive LMC pode revolucionar sua automação industrial. A arquitetura do sistema digital do PacDrive é baseada no conceito de um controlador centralizado. Usando um programa de máquina compatível com IEC 61131-3, um único controlador executa todas as funções de controle, desde o movimento cartesiano e robótico até a regulação de temperatura e lógica da máquina. Este é um pilar central no processo de criação de máquinas modulares. Solução de controlador único para movimento, lógica PLC e comunicação. Cálculo centralizado de todas as posições dos eixos dentro do controlador, permitindo alternar rapidamente entre eixos reais e virtuais. Isso possibilita testes de movimento e simulação sem a necessidade de conectar drives ou motores. Parametrização padrão de cada eixo, onde a configuração de drives individuais requer apenas a entrada de inércia para cada carga. Placas de identificação eletrônica para todos os servo drives e motores, possibilitando comunicação detalhada com cada inversor/motor para parametrização automática e replicação de firmware. Todos os dados são armazenados centralmente no controlador, facilitando o diagnóstico. Máxima escalabilidade: Máquinas modulares podem ser facilmente configuradas. O controlador reconhece todos os drives e motores conectados e pode ativá-los ou desativá-los automaticamente com base nos módulos conectados à máquina. Os controladores da série PacDrive são projetados para automatizar desde máquinas simples até sistemas complexos. Fatores como o número de eixos a serem sincronizados, o volume de dados transmitidos e a gama de elementos robóticos a serem integrados determinam qual controlador oferecerá o equilíbrio ideal entre preço e desempenho. A série de controladores PacDrive oferece total escalabilidade, desde pequenas aplicações com poucos servo-eixos até sistemas complexos e de alto desempenho: Série PacDrive LMC Eco para até 16 servo-eixos sincronizados Série PacDrive LMC Pro para até 99 servo-eixos sincronizados Série PacDrive LMC Pro2 para até 130 servo-eixos sincronizados Os robôs integrados podem reduzir o número de eixos dependendo da cinemática e da complexidade da operação. Além disso, o controlador pode sincronizar até 255 eixos virtuais. A taxa de atualização da rede para todos os eixos é de 1 ms. Todos os controladores são compatíveis com o software Schneider Electric Logic Motion, que oferece o mesmo software de tempo de execução. Cada controlador PacDrive LMC está equipado com E/S integradas (digitais e analógicas). Os controladores incluem E/S padrão e de alta velocidade para uma resposta significativamente mais rápida a eventos detectados por sensores (como sinais relevantes de movimento). E/S externas também podem ser adicionadas com um acoplador de barramento Sercos para E/S modular Modicon TM5/TM7. Com o PacDrive LMC, você ganha em flexibilidade, precisão e eficiência. Invista em uma solução completa e escalável para sua automação.

30 Anos de Automação, Precisão e Controle

30 Anos de Automação, Precisão e Controle Há três décadas, iniciamos nossa jornada dedicada à automação, precisão e controle. Ao longo desses anos, consolidamos expertise e inovação para oferecer soluções confiáveis e eficientes em diversas áreas. Desde sistemas de automação industrial até dispositivos de controle de qualidade, nosso compromisso é proporcionar tecnologia de ponta para otimizar processos e impulsionar o sucesso de nossos clientes. Há 30 anos liderando e inovando em soluções para automação industrial Nossa trajetória de 30 anos é marcada por avanços significativos no campo da automação. Desenvolvemos e aprimoramos sistemas que garantem maior eficiência operacional, redução de custos e melhorias na qualidade dos produtos e serviços. Com uma equipe dedicada e uma visão voltada para o futuro, continuamos a liderar o caminho rumo à excelência em automação e controle. Somos especialistas em Motiol Control. Ao celebrarmos história, reafirmamos nosso compromisso em fornecer soluções sob medida que atendam às necessidades específicas de cada cliente. Com uma abordagem centrada no cliente e um portfólio diversificado de produtos e serviços, estamos prontos para enfrentar os desafios do futuro e continuar a oferecer soluções de automação, precisão e controle que impulsionem o sucesso de nossos parceiros em todo o mundo! Afinal, o que é automação? A automação é um processo que envolve a utilização de tecnologia para realizar tarefas de forma automática, sem a necessidade de intervenção humana constante. Em outras palavras, é a aplicação de sistemas e dispositivos para executar atividades de maneira mais eficiente e precisa, aumentando a produtividade e reduzindo erros. Essa tecnologia pode ser encontrada em diversos setores, como na indústria, agricultura, transporte e até mesmo em residências. Na indústria, por exemplo, a automação é amplamente utilizada para controlar máquinas e processos de produção, garantindo um funcionamento contínuo e eficiente das operações. Além de proporcionar ganhos em produtividade e eficiência, a automação também contribui para a segurança dos trabalhadores, reduzindo a exposição a ambientes de risco e atividades repetitivas. Com o avanço da tecnologia, a automação continua a evoluir, oferecendo soluções cada vez mais sofisticadas e adaptáveis às necessidades de diferentes setores. Diferentes tipos de automação Há diversos tipos de automação que podem ser aplicados em diferentes contextos e setores. Automação industrial Um dos mais comuns é a automação industrial, que envolve o uso de sistemas e dispositivos para controlar processos de produção e manufatura, como linhas de montagem e máquinas industriais. Essa forma de automação visa aumentar a eficiência, reduzir custos e garantir a qualidade dos produtos. Automação residencial A automação residencial, que permite controlar eletronicamente diversos dispositivos e sistemas em uma casa, como iluminação, temperatura e segurança, proporcionando mais conforto e praticidade aos moradores. Já a automação agrícola é voltada para o uso de tecnologia no campo, com o objetivo de otimizar o cultivo, monitorar o gado e gerenciar recursos de forma mais eficiente. Automação comercial Outros exemplos incluem a automação de escritórios, que visa automatizar tarefas administrativas e aumentar a produtividade dos funcionários, e a automação de transporte, que envolve a utilização de veículos autônomos e sistemas de controle de tráfego para tornar o transporte mais seguro e eficiente. Saiba mais sobre Automação industrial Motion Control: absolutamente tudo sob controle O Motion Control é uma tecnologia que visa controlar e coordenar o movimento de sistemas mecânicos de forma precisa e eficiente. Com essa abordagem, é possível garantir que máquinas e equipamentos realizem suas tarefas com precisão milimétrica, proporcionando maior qualidade e eficiência nos processos industriais. Essa tecnologia é amplamente utilizada em diversos setores, como na indústria automotiva, de embalagens, robótica e manufatura, onde a precisão e a velocidade são essenciais para o bom funcionamento das operações. O Motion Control permite não apenas controlar o movimento linear e rotativo, mas também realizar tarefas complexas, como sincronização de múltiplos eixos e trajetórias de movimento sofisticadas. Com o avanço da tecnologia, o Motion Control continua a evoluir, oferecendo soluções cada vez mais sofisticadas e adaptáveis às necessidades específicas de cada aplicação.Seja para aumentar a produtividade, garantir a segurança dos trabalhadores ou melhorar a qualidade dos produtos, o Motion Control se destaca como uma ferramenta essencial para manter tudo sob controle nos processos industriais. Fale com especilistas em Motion Control

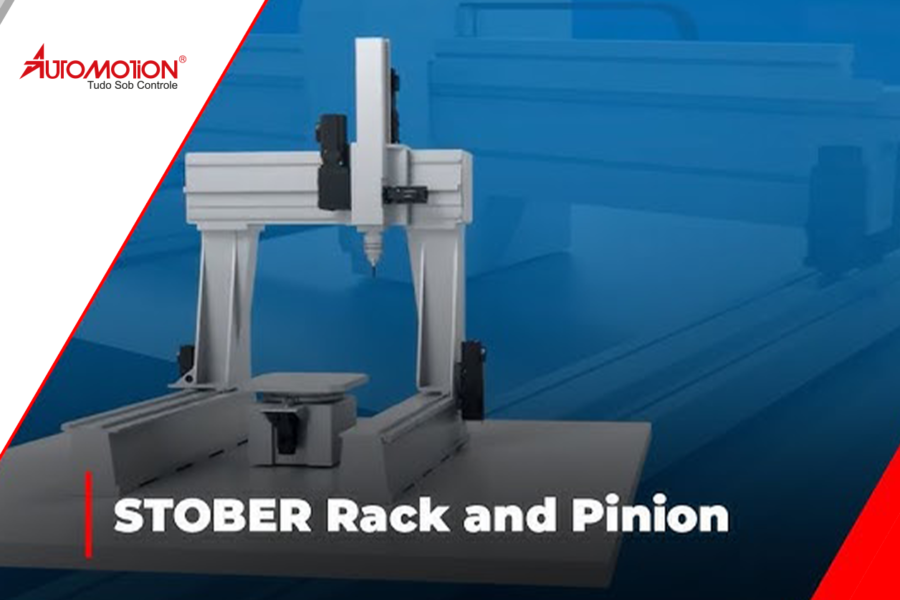

A Importância das Cremalheiras Retificadas e Redutores com Baixa Folga na Indústria de Fabricação de Máquinas: Vantagens Técnicas da Linha Stober

A Importância do dimensionamento correto dos Redutores para Servomotor na Automação Industrial Na indústria moderna, onde a eficiência e a precisão são essenciais, os redutores para servomotores desempenham um papel fundamental. Esses dispositivos são responsáveis por reduzir a velocidade de rotação do motor, enquanto aumentam o torque de saída, permitindo o controle preciso de máquinas e processos automatizados. No entanto, a chave para o desempenho ideal desses sistemas está no dimensionamento correto dos redutores. O dimensionamento adequado dos redutores para servomotores é uma etapa crítica no projeto de sistemas automatizados. Tradicionalmente, esse processo envolve uma série de cálculos complexos para determinar o torque necessário, a velocidade de saída e outros parâmetros relevantes. No entanto, com o avanço da tecnologia, o uso de software de dimensionamento tornou-se uma prática comum e altamente recomendada.A utilização de software de dimensionamento oferece uma série de benefícios significativos. Em primeiro lugar, acelera consideravelmente o processo de cálculo, permitindo que os engenheiros dimensionem os redutores de forma mais rápida e eficiente. Além disso, esses programas são projetados para considerar uma variedade de variáveis, garantindo a precisão e a confiabilidade dos resultados. Ao dimensionar um redutor para servomotor, é fundamental considerar não apenas o torque e a velocidade de saída, mas também outras variáveis importantes, como o coeficiente de serviço (lambda) e os fatores de inércia da carga e dos equipamentos. O lambda é uma medida que leva em conta a natureza do ciclo de trabalho da máquina, considerando fatores como aceleração, desaceleração e carga máxima. Uma compreensão precisa do lambda é essencial para garantir que o redutor seja dimensionado corretamente para suportar as demandas da aplicação. Além disso, os fatores de inércia da carga e dos equipamentos desempenham um papel crucial no dimensionamento dos redutores. A inércia da carga refere-se à resistência que um objeto oferece à mudança de sua velocidade angular, enquanto a inércia dos equipamentos considera a massa e a distribuição de massa de todos os componentes rotativos do sistema. Ignorar esses fatores pode resultar em um sistema mal dimensionado, levando a problemas de desempenho e durabilidade. Os benefícios de um redutor confiável são inúmeros. Um redutor bem dimensionado e de alta qualidade pode aumentar a eficiência do sistema, reduzir o desgaste e a manutenção e prolongar a vida útil dos componentes. Esses dispositivos são amplamente utilizados em uma variedade de indústrias, incluindo automotiva, alimentos e bebidas, embalagens, metalurgia e muito mais.

Automotion e Bosch Rexroth: Juntas, mantendo ‘Tudo Sob Controle’

A Importância do dimensionamento correto dos Redutores para Servomotor na Automação Industrial Na indústria moderna, onde a eficiência e a precisão são essenciais, os redutores para servomotores desempenham um papel fundamental. Esses dispositivos são responsáveis por reduzir a velocidade de rotação do motor, enquanto aumentam o torque de saída, permitindo o controle preciso de máquinas e processos automatizados. No entanto, a chave para o desempenho ideal desses sistemas está no dimensionamento correto dos redutores. O dimensionamento adequado dos redutores para servomotores é uma etapa crítica no projeto de sistemas automatizados. Tradicionalmente, esse processo envolve uma série de cálculos complexos para determinar o torque necessário, a velocidade de saída e outros parâmetros relevantes. No entanto, com o avanço da tecnologia, o uso de software de dimensionamento tornou-se uma prática comum e altamente recomendada.A utilização de software de dimensionamento oferece uma série de benefícios significativos. Em primeiro lugar, acelera consideravelmente o processo de cálculo, permitindo que os engenheiros dimensionem os redutores de forma mais rápida e eficiente. Além disso, esses programas são projetados para considerar uma variedade de variáveis, garantindo a precisão e a confiabilidade dos resultados. Ao dimensionar um redutor para servomotor, é fundamental considerar não apenas o torque e a velocidade de saída, mas também outras variáveis importantes, como o coeficiente de serviço (lambda) e os fatores de inércia da carga e dos equipamentos. O lambda é uma medida que leva em conta a natureza do ciclo de trabalho da máquina, considerando fatores como aceleração, desaceleração e carga máxima. Uma compreensão precisa do lambda é essencial para garantir que o redutor seja dimensionado corretamente para suportar as demandas da aplicação. Além disso, os fatores de inércia da carga e dos equipamentos desempenham um papel crucial no dimensionamento dos redutores. A inércia da carga refere-se à resistência que um objeto oferece à mudança de sua velocidade angular, enquanto a inércia dos equipamentos considera a massa e a distribuição de massa de todos os componentes rotativos do sistema. Ignorar esses fatores pode resultar em um sistema mal dimensionado, levando a problemas de desempenho e durabilidade. Os benefícios de um redutor confiável são inúmeros. Um redutor bem dimensionado e de alta qualidade pode aumentar a eficiência do sistema, reduzir o desgaste e a manutenção e prolongar a vida útil dos componentes. Esses dispositivos são amplamente utilizados em uma variedade de indústrias, incluindo automotiva, alimentos e bebidas, embalagens, metalurgia e muito mais.