EWELLIX soluções para máquinas agrícolas

Automotion e EWELLIX: as melhores soluções para máquinas agrícolas. Conheça agora três produtos EWELLIX que trarão mais durabilidade, resistência, controle e, junto a tudo isso, muita produtividade para as máquinas agrícolas! Colheitadeiras Para otimizar o rendimento da colheita, as colheitadeiras devem ser capazes de regular seus mecanismos com precisão e eficiência. Os Atuadores Eletromecânicos Ewellix são usados nesta área e executam até 13 funções. A série CAHB de atuadores lineares, oferece uma solução perfeita e amplamente testada, desenvolvida especialmente para esses ambientes exigentes. Na cabine, o trilho curvo serve como suporte para o painel de controle, que pode ser posicionado para máxima visibilidade e segurança do usuário. Características Ampla gama de produtos com torque de 120N a 150.000 N Modo flutuante opcional Operação isenta de óleo, mas com o mesmo desempenho de um sistema hidráulico Controlador e sensor integrados Compacto Alta estabilidade Benefícios Uso eficiente de energia Ajuste preciso Menos manutenção Zero vazamentos Movimento suave Diagnóstico a bordo Livre de calibração Atuadores lineares CAHB-10 CAHB-2x Carga de empuxo nominal até 1500 N até 10000 N Velocidade até 18 mm/s até 57 mm/s Curso até 700 mm até 700 mm Comprimento retraído Curso + 109/143 mm Curso + 160/235 mm Carga Estática 2500 N 20000 N Tratores Os tratores são as máquinas agrícolas mais utilizadas e, por isso, requerem a máxima atenção no que diz respeito à ergonomia. A Ewellix oferece uma ampla gama de atuadores eletromecânicos para os exigentes ambientes do campo, ajudando projetistas e fabricantes a encontrar a solução perfeita. Os atuadores lineares fornecem um ajuste remoto com feedback de posição na cabine. O carregador frontal, acessório indispensável, pode ser facilmente operado com atuadores elétricos que oferecem movimento suave, sem óleo e eficiente. Soluções Ewellix Características Ampla gama de produtos com força de 120 a 150.000 N Modo flutuante opcional Operação isenta de óleo, mas com o mesmo desempenho de um sistema hidráulico Controlador e sensor integrados Alta estabilidade Benefícios Uso eficiente de energia Ajuste preciso Menos manutenção Zero vazamentos Movimento suave Diagnóstico a bordo Fácil instalação do carregador frontal Livre de calibração Atuadores lineares CAHB-10 CASM 100 Carga de empuxo nominal até 1500 N até 82000 N Velocidade até 18 mm/s até 890 mm/s Curso até 700 mm até 2000 mm Comprimento retraído Curso + 109/143 mm Curso + 326 mm Carga Estática 2.500 N 82.000 N Semeadeiras Os agricultores querem que a quantidade exata de sementes seja semeada ou plantada, na profundidade correta e com a pressão ideal do solo em cada seção do campo. Os atuadores lineares Ewellix, combinados com um sistema de rastreamento GPS, garantem a colocação das sementes nos lugares escolhidos, com precisão. Esta operação meticulosa de cultivo leva à economia de custos e, portanto, maior eficiência. O feedback de posição absoluta não requer nenhuma calibração no campo e fornece o posicionamento preciso. Soluções Ewellix Características Ampla gama de produtos com força de 120 a 10.000 N Compacidade com força de até 1 500 N Modo flutuante opcional Operação isenta de óleo com o mesmo desempenho de um sistema hidráulico Controlador e sensor integrados Sensor de posição absoluta integrado Benefícios Energia eficiente Ajuste preciso Menos manutenção Zero vazamentos Movimento suave Diagnóstico a bordo Livre de calibração Atuadores lineares CAHB-10 CAHB-2x Carga de empuxo nominal até 1500 N até 10000 N Velocidade até 18 mm/s até 57 mm/s Curso até 700 mm até 700 mm Comprimento retraído Curso + 109/143 mm Curso + 160/235 mm Carga Estática 2500 N 20000 N Quer saber mais sobre as soluções Ewellix? Fale hoje mesmo com nossos especialistas!

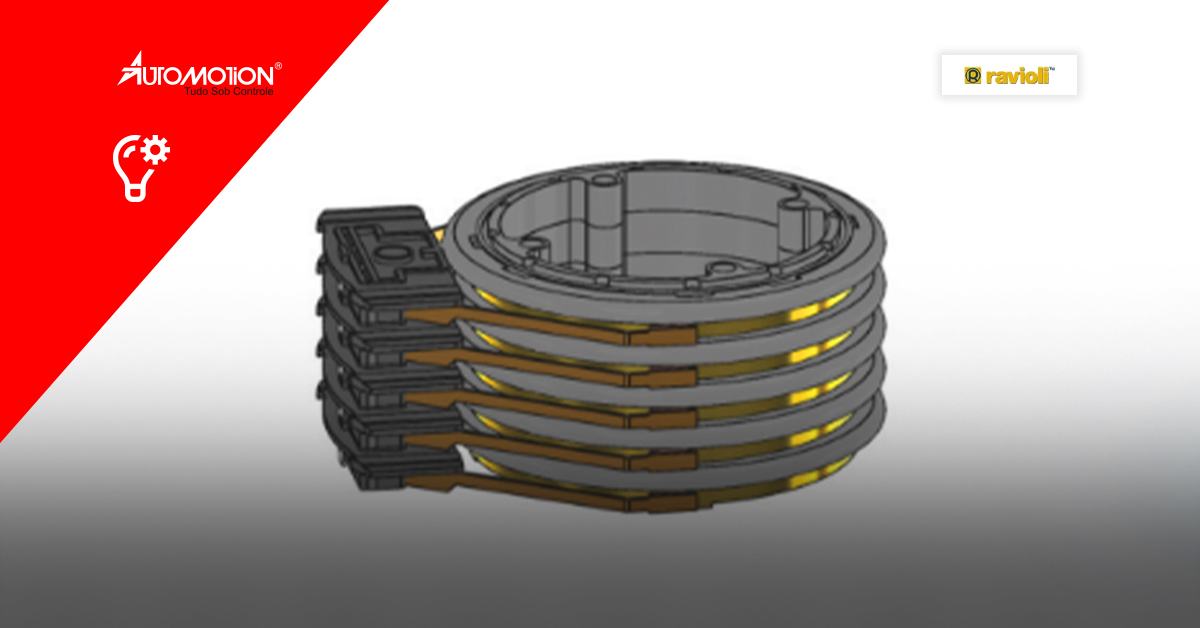

Como fazer a manutenção do conector rotativo da sua máquina

Você sabe qual é a vida útil do conector rotativo instalado na sua máquina? Você costuma programar manutenções preventivas para o conector rotativo? Sabia que é possível calcular a vida útil do conector rotativo no projeto da sua máquina? Se você respondeu NÃO a alguma dessas perguntas, esse conteúdo é para você. Os conectores rotativos são equipamentos utilizados em diversos segmentos para assegurar a conexão elétrica entre uma parte fixa e outra em rotação sem a limitação no giro ou desgaste dos componentes, como passagem elétrica, encoders, sensores e mangueiras pneumáticas. Esses dispositivos são empregados em mesas indexadoras rotativas, cabeçotes de envase, tampadores, aerogeradores, guinchos, guindastes, enroladores de cabos, giro de peças para soldagem, robôs, scanners de tomografia computadorizada, microscópios, câmeras e diversas outras máquinas que façam giro 360º e precisem manter íntegras tanto a parte elétrica quanto os cabos envolvidos nela. Geralmente os fabricantes de conectores rotativos estimam e informam nos datasheets quantas voltas o conector rotativo suporta. Dessa forma é possível calcular a vida útil do slip ring e programar manutenções preventivas com o ciclo de trabalho da máquina. Os conectores rotativos podem ter diferentes durabilidades e elas estão relacionadas a fatores como: o tipo de material utilizado nas escovas e anéis, qual é o rolamento utilizado no projeto, qual o tipo de montagem, a velocidade de giro, número de ciclos e qual a composição das escovas em contato com os anéis.Vamos utilizar o slip ring série PRR da Ravioli como exemplo. O número de ciclos de operação desse conector rotativo excede 20 milhões, desde que o usuário final cumpra as disposições de manutenção e operação padrão. O modelo foi projetado para minimizar o espaço utilizado na montagem dos eixos na posição vertical. Possui escovas grafite e opções de encoder absoluto, além de passagem para mangueiras de ar. Já falamos sobre a aplicação desse componente em mesas indexadas, acesse aqui. Os conectores rotativos muitas vezes não são incluídos nas manutenções e são lembrados apenas quando é preciso substituí-los. Conhecer algumas partes que podemos substituir nos conectores rotativos para mantê-las em estoque facilita muito. Dentre as partes, podemos citar os anéis, escovas e porta escovas. Ter um conector rotativo reserva também traz segurança. Veja alguns passos para a manutenção segura:1) Desconecte o slip ring da fonte de alimentação;2) Verifique o desgaste das escovas e se elas têm contato adequado com os anéis;3) Remova a poeira que pode acumular no interior do conector rotativo utilizando uma escova limpa contato;4) Verifique se a vedação da tampa está em boas condições – sem rachaduras ou folgas. Se você tem dúvidas sobre qual conector rotativo é mais indicado para o seu projeto ou qual slip ring você precisa ter para fazer a reposição em estoque, converse com nossa engenharia de aplicações clicando aqui.

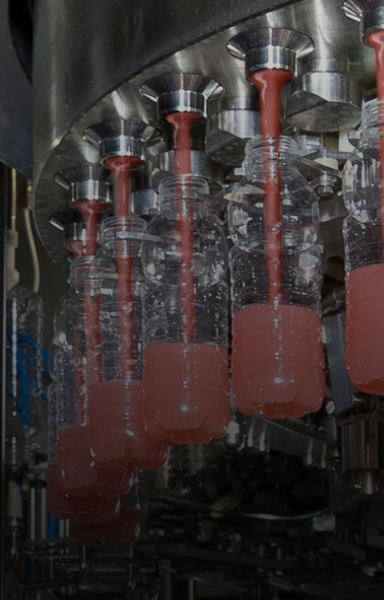

As vantagens dos conectores rotativos para máquinas de envase

Quer diminuir o desgaste e a quebra dos componentes elétricos das suas máquinas de envase e tampadoras? É da indústria de bebidas? Quer eliminar o risco de contaminação no seu processo? Se você respondeu SIM para alguma dessas perguntas, esse conteúdo é para você. Os conectores rotativos são dispositivos eletromecânicos que permitem realizar a transmissão de energia de uma parte fixa para uma parte móvel da máquina. Frequentemente, os conectores rotativos são usados em máquinas rotativas como envasadoras, enchedoras e tampadoras de alimentos, bebidas, produtos domésticos ou farmacêuticos. Nessas aplicações são indicados os conectores rotativos compostos por anéis e escovas. Esses modelos eliminam os riscos de contaminação nos produtos envasados quando comparados aos conectores rotativos de mercúrio, que não são indicados por questões óbvias: o risco de contaminação dos produtos envasados. Também devemos considerar o alto custo de descarte de equipamentos com mercúrio (Hg), que vai desde a contratação de empresas para recolher, proteger e armazenar os dispositivos, até promover a reutilização, reciclagem ou destino final de uma forma ambientalmente adequada. Os anéis e escovas dos conectores rotativos podem ser projetados com diferentes materiais e compostos, garantindo a melhor qualidade do sinal elétrico transmitido. Por exemplo, temos aplicações com encoders, redes industriais, etc. Além desses modelos, eles podem ser combinados com furos passantes para liberação de ar comprimido e hidráulico. A Automotion Brasil é parceira da Ravioli e tem uma vasta gama de conectores rotativos para aplicações de envase e embalagem em indústrias alimentícias e farmacêuticas. Quer conhecer outra solução para a indústria de alimentos e bebidas? Clique aqui e conheça o Linmot. Ao substituir conectores convencionais por conectores rotativos você economiza em manutenção dos componentes elétricos que danificam rapidamente e aumentam o ruído elétrico com o desgaste. A indústria de bebidas tem como características alto volume de produção. A parada de máquinas para a troca de componentes elétricos pode significar um custo alto de produção e atraso de entrega dos pedidos. Nesse link, você encontra uma solução para precisão de torque no fechamento de garrafas PET. A linha PME tem capacidade para até 60 vias, corrente de trabalho até 100A, tensão 660VAC e seu grau de proteção IP65, resguarda contra jatos d’água, além de ser totalmente vedada contra poeira. Também é a solução ideal para máquinas de embalagem, enroladores de cabos, turbina eólica, robôs, giros de peças para soldagem, pontes rolantes e guindastes, etc. Converse com a nossa equipe de engenharia e conheça mais sobre a aplicação desse dispositivo na sua indústria.

Por que os atuadores elétricos são melhores do que os hidráulicos?

Quer saber como os atuadores elétricos melhoram o processo? Quais as vantagens do servo acionamento em atuadores? Quais indústrias estão usando atuadores elétricos em seu benefício? Se você respondeu SIM a alguma dessas perguntas, este conteúdo é para você. Os atuadores hidráulicos têm algumas vantagens em certos casos. Eles possuem alta densidade de potência, baixo custo de aquisição de componentes, alta rigidez e são uma tecnologia comumente usada com várias saídas comerciais. No entanto, em certas situações, os atuadores hidráulicos podem ser menos benéficos para um sistema. Elencamos aqui alguns motivos: Baixa precisão; Repetibilidade moderada; Instalação e manutenção complexas; Alto custo de instalação; Baixa eficiência energética; Grande impacto ambiental. Optando pelos atuadores elétricos, você diminui o custo de manutenção e instalação, o custo de energia, os ruídos na linha e acaba com o descarte de fluidos hidráulicos. Sabe porquê isso é possível? Os atuadores elétricos oferecem: Alta velocidade e força; Flexibilidade e fácil programação das posições; Alta precisão e repetibilidade; Alta eficiência energética; Instalação simples; Baixo custo de manutenção; Ecologicamente ideal. Aliás, se você quer conhecer outro dispositivo de alta eficiência que vai trazer economia de energia para a sua linha de produção e te deixar livre de óleo, veja esse outro conteúdo. Esses dispositivos permitem eliminar vazamentos de óleo, reduzindo a poluição. Ainda melhoram a segurança do trabalhador. O ruído é um dos fatores que afeta diretamente a saúde dos operadores de máquinas. Esses atuadores tornam a operação mais silenciosa. O consumo de energia é quase zero quando suas máquinas não estiverem em operação, o que não é possível quando você utiliza atuadores hidráulicos, porque as bombas do sistema hidráulico operando durante períodos inativos consomem energia substancial.Tanto o sistema hidráulico quanto o pneumático têm o potencial de vazamento, criando possíveis condições perigosas (isto é, contaminação ou gás inflamável onde o metano é comumente usados como fluido pneumático no campo de petróleo). Como não há descarte de fluidos hidráulicos, os atuadores elétricos também são uma solução atóxica, ideal para a indústria de alimentos. Falando na indústria de alimentos, talvez esse conteúdo possa ajudar a sua empresa. Confira! Para otimizar ainda mais peso e tamanho, os atuadores elétricos combinam o fuso planetário e o servomotor em uma unidade. A integração do motor cria um dispositivo de tamanho menor e reduz o número de componentes. Atuadores elétricos tradicionais normalmente usam motores de indução monofásicos ou trifásicos como força motriz. O problema com este tipo de motor é quando o atuador precisa mudar de direção ou iniciar e parar. A operação é limitada pelo aumento da temperatura do motor e, portanto, a sua indústria fica com os ciclos de trabalho limitados. Os servos ajudam a resolver essa limitação. O dispositivo de feedback permite um controle muito preciso da posição e da velocidade da haste de saída do atuador. Aqui você confere um case envolvendo a aplicação de um servomotor. Quais indústrias estão usando atuadores elétricos em seu benefício? Várias indústrias estão utilizando atuadores elétricos para seus sistemas. Eles são usados no mundo da fabricação automotiva, por exemplo, também em ferramentas de robótica, como solda ponto, prensas de rolamentos e de acionamentos de braços posicionadores. Para a indústria de alimentos, os atuadores elétricos são utilizados no envase volumétrico, cubagem, transporte e indexação de produtos. As indústrias de petróleo e gás estão usando atuadores elétricos para substituir atuadores hidráulicos e pneumáticos em válvulas e damper devido aos seus benefícios ambientais e o controle mais flexível e preciso. Quer saber em detalhes como implantar essa solução na sua empresa e quais os ganhos reais em termos de custo x benefício? Clique aqui e converse com um de nossos engenheiros.

Proteção para Extrusoras

As suas extrusoras estão protegidas contra sobrecargas em caso de mau funcionamento? Sabia que é possível investir pouco e proteger os componentes essenciais da sua máquina em caso de sobrecargas? Se você respondeu NÃO a alguma dessas perguntas, esse conteúdo é para você. O processo de extrusão, que é muito utilizado na indústria de plástico, consiste em derreter os grânulos de resina termoplástica e processar esse material a fim de ser utilizado na produção de tubos, perfis, filmes plásticos, entre outros. A proteção eletrônica, por meio de inversores de frequência, nem sempre garante o interrompimento instantâneo do torque. A curva de pico do torque em uma sobrecarga pode ser muito alta e em milissegundos transmitir este pico de torque para os componentes da máquina. Nesta condição, o aumento de torque repentino pode ser muito mais alto do que o torque de operação e o motor continua funcionando enquanto a máquina está bloqueada. Uma única sobrecarga pode trazer custos muito mais altos do que investir em um limitador de torque ou uma embreagem de sobrecarga. Se você perdeu o conteúdo em que falamos sobre uma embreagem magnética que funciona pelo princípio de histerese, clique aqui. Nas extrusoras de dupla rosca o efeito de uma sobrecarga pode significar a quebra da rosca e dos componentes mecânicos: redutor, acoplamento e motor. Investindo relativamente pouco você consegue proteger os componentes mais valiosos das suas máquinas contra danos. Além do que, os custos decorrentes da quebra dos equipamentos e, principalmente, a parada da máquina para o reparo e troca das partes danificadas, pode significar um alto prejuízo para a produção da empresa. O limitador de torque, por ser um dispositivo 100% mecânico, desarma os eixos imediatamente quando o torque ajustado é atingido, por isso a resposta é instantânea. Veja abaixo a curva de torque característica e o efeito em uma sobrecarga. Mayr – Uma solução mecânica que combina com o seu bolso Em operação normal, as embreagens de segurança transmitem o torque com alta precisão e compensam os desalinhamentos do eixo entre a entrada e a saída. Se o torque é excedido devido a mau funcionamento ou bloqueio dos eixos, o limitador de torque desengata de forma confiável em uma fração de segundo e separa a entrada e a saída quase livres de torque residual. A embreagem permanece desengatada até ser engatada. Você economiza com custos de reparo e tempo de inatividade decorrente de máquina parada. Ah! Existe uma outra solução simples que trará para a sua indústria a redução com custos de manutenção e energia! Se você não viu o conteúdo, clique aqui. Conheça algumas características desse dispositivo que a Automotion Brasil automatiza para a sua indústria: Eixo de entrada e saída facilmente separados na embreagem; Range de torque ajustável – de 70 – 260.000 Nm; Devido ao grande range do diâmetro dos furos, você tem livre escolha ao selecionar os motores; Opção de acoplamento integrado: O acoplamento elástico compensa o desalinhamento radial, axial e angular dos eixos e ainda absorve as vibrações destes eixos; Desacoplamento instantâneo dos eixos do motor, redutor e rosca de extrusão; Fácil e rápido rearme do limitador de torque; Precisão do torque ajustado. Quer saber como proteger a sua indústria e garantir a economia na sua linha de produção? Fale conosco clicando aqui.

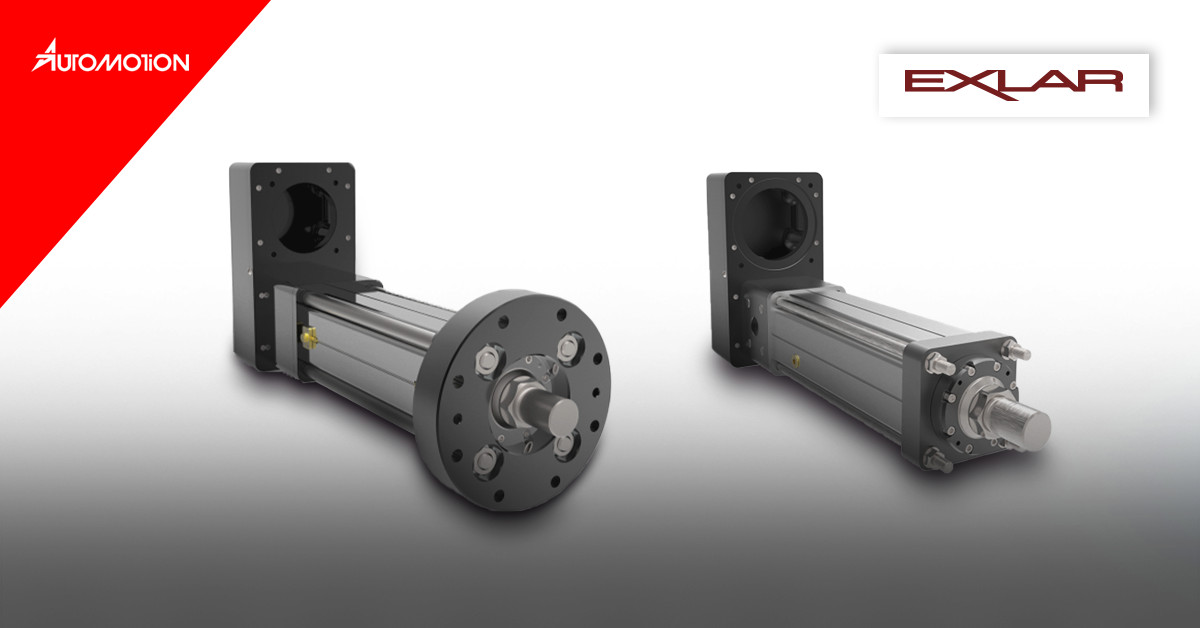

Estudo de Caso – Indústria de plástico aumenta a produtividade e diminui os custos de manutenção

Quer eliminar vazamentos e os custos com a manutenção do sistema hidráulico? Quer aumentar a produtividade e a flexibilidade da sua indústria? Economia de energia superior a 50% com uma única solução? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. Já falamos em nossa news sobre as vantagens de escolher atuadores elétricos. Uma delas é a economia com custos de manutenção ao eliminar o tempo e as despesas com mangueiras ou retentores que invariavelmente apresentam vazamentos e necessidade de reparos. Uma empresa fabricante de tampas para garrafas plásticas fazia o acionamento de suas injetoras com cilindros hidráulicos e pneumáticos. A melhor escolha foi a substituição destes cilindros por tecnologia elétrica, mais limpa, sem vazamentos ou necessidade de descarte para dejetos contaminantes, mas principalmente para ganho de produtividade e hora/máquina. Preparamos esse conteúdo para que você conheça um pouco mais sobre o problema que ela enfrentava. Quando a produtividade e a manutenção são problemas As metas de produtividade não eram atingíveis com os cilindros hidráulicos e pneumáticos existentes. Esses acionamentos exigiam manutenção significativa ao longo da vida útil da máquina, resultando em uma quantidade inaceitável de tempo de inatividade. Atuador Exlar® GTX – Alta densidade de potência e velocidade O cliente buscava uma solução que exigisse mudanças mínimas para acomodá-la no projeto de engenharia. Dois fatores levaram à escolha precisa do motor / atuador integrado Exlar® GTX: seu formato compacto e a sua alta densidade de potência e velocidade. Benefícios reais Programabilidade e precisão – os fabricantes de plásticos têm flexibilidade para criar peças diferentes de maneira rápida e fácil com uma modificação básica no perfil de movimento, graças à capacidade de controlar posição, velocidade, torque e aceleração desses atuadores, que podem ser programados para desacelerar antes que os moldes se juntem, evitando impactos de alta energia que possam danificar as ferramentas. Densidade de potência – a solução Exlar oferece densidade de força comparável à hidráulica, até 356 kN. Os atuadores Exlar fornecem posicionamento preciso em alta velocidade e alta força em um design muito compacto. Vida útil mais longa – os atuadores Exlar são fabricados para durar. Um atuador de parafuso de rolo Exlar dura, em média, até 15 vezes mais que os atuadores de parafuso de esfera elétricos, competitivos devido ao tamanho de estrutura semelhante. Maior eficiência – A mudança de uma solução hidráulica para o atuador eletromecânico Exlar pode gerar economia de energia superior a 50%. Velocidade – Os atuadores Exlar permitem movimentos suaves e eficientes em velocidades de até 1500 mm/s. Escolher a Exlar é optar pelo melhor controle, velocidades mais altas e resposta mais rápida que a hidráulica. A nossa equipe de engenharia quer contar a sua história. Ela depende da transformação da sua indústria escolhendo as melhores soluções em automação industrial. Clique aqui e verifique a viabilidade desse projeto na sua empresa.

A interface homem máquina ganha características otimizadas

Você conhece as vantagens da interface homem máquina? Sabe em que condições operam alguns computadores industriais? Se você respondeu não a alguma dessas perguntas, esse artigo é para você. As máquinas compactas, sistemas de manipulação, máquinas para alimentos e bebidas ou para a indústria farmacêutica, entre tantas outras, costumam operar em ambientes quentes ou com produtos químicos que causam desgastes. Parar uma máquina com a finalidade de mexer em seu sistema operacional causa diversos problemas: desde o prejuízo do tempo de parada de máquina e setup da linha de produção até a exposição de operadores a riscos e vulnerabilidade de componentes sensíveis da máquina. A interface homem máquina – IHM permite ações sem que seja necessário mexer no sistema operacional da máquina. Na indústria, essa exibição de imagens permite maior acessibilidade e controle. Esse tipo de dispositivo está disponível também para painéis robustos e aplicações específicas e facilita o uso dos CLPs por otimizarem os processos e sua comunicação. Solução SE – Fácil integração e características otimizadas O terminal gráfico Magelis™ GTO é uma expansão da popular série IHM Magelis para painéis avançados com adição de novos recursos otimizados, alto desempenho e um incomparável nível de qualidade de exibição de imagem para ambientes industriais. Essa IHM é ideal para ambientes severos – altas temperaturas (55°C em unidades sem teclado, 50°C em unidades com teclado). É composta por painéis em aço inoxidável para aplicações em alimentos e bebidas ou indústria farmacêutica, além de acessório para proteção traseira contra produtos químicos e substâncias oleosas em máquinas instaladas em ambientes agressivos. De fácil integração e adaptação, utiliza comunicação Ethernet incorporada para todos modelos com grande variedade de serviços web (Webgate, servidores FTP, servidores Diag) e 2 linhas seriais para comunicação com dispositivos na máquina. As interfaces são atualizadas via USB 2.0 / cartão SD para permitirem a fácil manutenção e boas ligações com periféricos. A facilidade na instalação e na manutenção, especialidade dos engenheiros da Automotion, combinadas à adaptação ao seu ambiente, tornam essa interface compacta a solução ideal para o controle dos seus processos, a economia de energia e com custos operacionais, além de oferecer segurança aos seus operadores, graças à possibilidade de operação remota.Fale com um de nossos engenheiros e conheça as vantagens e ganhos que essa solução pode trazer para a sua indústria.

Eletricidade ou ar? – Reduza em 10x seus custos com energia

Reduzir os custos com energia elétrica é um desafio para a indústria brasileira. Pensar em aplicações mais eficientes e que atuem diretamente nessa questão tornou-se um dos fatores determinantes para manter a saúde financeira das empresas. Engenheiros projetistas de máquinas têm encontrado numerosas situações onde motores lineares apresentam claras vantagens sobre atuadores pneumáticos, quando mais de duas end positions são necessárias, se a movimentação é sincronizada ou se a vida/dinâmica do cilindro pneumático simplesmente não é suficiente, entre outros tantas. Devido à ineficiência muitas vezes o cilindro pneumático precisa ser superdimensionado às condições de velocidade e carga e os custos de consumo de energia e com manutenção desse cilindro excedem o valor investido em poucas semanas em muitos casos. Comparando as duas tecnologias, o gasto anual com energia elétrica na aplicação com atuadores pneumáticos é cerca de 10 vezes maior do que na aplicação com motores lineares elétricos. O custo inicial para a instalação de um sistema elétrico linear é mais alto do que o custo para a instalação de um sistema pneumático. Porém, essa diferença é rapidamente compensada pela precisão de posicionamento, controle do movimento e baixo consumo de energia elétrica. Nossos estudos mostram que em até 6 meses, o investimento inicial é compensado. Após esse período, o seu custo de operação passará a ser muito mais vantajoso. Bom para o meio ambiente A substituição de um sistema pneumático por um sistema linear também reduz drasticamente a emissão de CO2, comprovando que essa mudança traz outros benefícios ambientais além da economia de energia elétrica e diminui drasticamente o nível de ruído da máquina Motores lineares LinMot Os motores LinMot são lineares e/ou rotativos e os movimentos são gerados sem atrito, sem redutores mecânicos, fusos, etc. O motor é composto de apenas duas partes: o slider (embolo) e o estator. O slider é feito de ímãs de neodímio que são montados em um tubo de aço inoxidável de alta precisão. O estator contém os enrolamentos do motor, rolamentos deslizantes, sensores de posição, monitoramento de temperatura e microprocessador integrado. Os motores lineares LinMot estão disponíveis em diferentes tamanhos e vão desde muito pequenos e de baixa tensão até poderosos motores trifásicos para 480VAC. Esses motores e seus controladores foram construídos para uso nos mais severos e exigentes ambientes industriais. As suas propriedades técnicas excepcionais de baixa manutenção e vida extremamente longa os colocam em evidência. Também foram concebidos para satisfazer as exigências de aplicações de simples posicionamento, tais como a substituição de cilindros pneumáticos. Os controladores permitem uma rápida implementação, desde aplicações simples com duas posições finais, até aplicações complexas e de alta precisão com multieixos sincronizados a um eixo mestre. A conexão a um sistema de controle (CLP) pode ser feita através de sinal analógico, digital, interfaces Fieldbus ou Ethernet. A grande variedade de interfaces e protocolos Fieldbus garante uma integração simples com um CLP. A Automotion pensa em soluções que levem sustentabilidade para a sua empresa. Fale com um de nossos engenheiros e comprove.

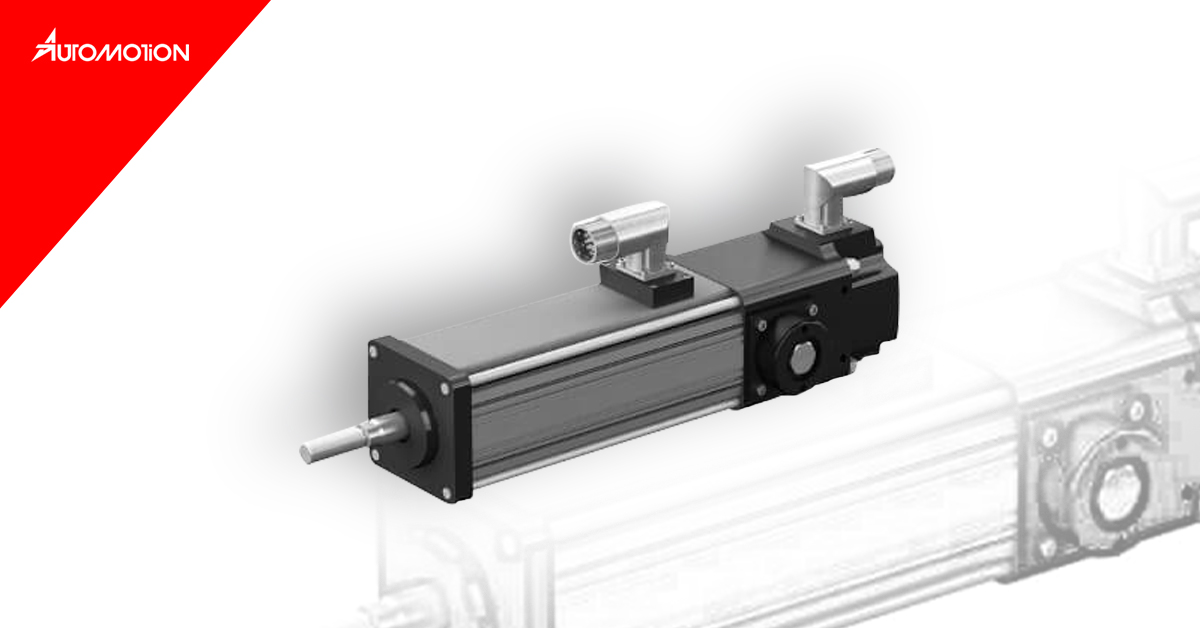

As vantagens de escolher atuadores elétricos

Você busca soluções perfeitas para bancadas de teste de vida útil? Você busca soluções que simplifiquem os sistemas de movimento linear? Quer eliminar problemas com mangueiras, fluidos hidráulicos e riscos de lesões corporais? Se você respondeu sim para alguma dessas perguntas, esse artigo é para você. Ao projetar aplicações para teste de tempo de vida útil / durabilidade de um equipamento é importante levar em consideração os custos ocultos ao utilizar cilindros hidráulicos. Os sistemas hidráulicos são inerentemente ineficientes, porque a unidade de potência principal consome continuamente corrente elétrica para o funcionamento, independente do cilindro produzir ou não qualquer força. Além disso, uma vez que a maioria dos sistemas hidráulicos operam sob alta pressão, existe o risco de lesões corporais caso ocorra um vazamento em uma das muitas mangueiras do sistema. Os vazamentos de fluido hidráulico de alta pressão representam um risco para a saúde e segurança de qualquer pessoa próxima ao equipamento de teste. O risco físico é tão sério que a Europa impõe regulamentações exigindo que as empresas substituam periodicamente todas as mangueiras usadas no sistema para reduzir o potencial de ferimentos relacionados aos vazamentos de mangueiras. Substituir as mangueiras dentro do sistema é muito caro e deve ser considerado parte do custo geral do sistema ao projetar equipamentos para teste de vida útil / durabilidade. Solução Exlar: Diminua os riscos na operação e simplifique o seu sistema Os atuadores totalmente elétricos da Exlar eliminam a necessidade de mangueiras, fluido hidráulico e o risco inerente associado a um vazamento de fluido. Além disso, as empresas economizam com custos ao eliminar o tempo e as despesas com a substituição obrigatória de mangueiras hidráulicas. A linha de produtos GSX da Exlar simplifica ainda mais o sistema. Utilizando um servo motor integrado e um dispositivo de realimentação, o atuador GSX requer apenas um servo amplificador para operar. Este conjunto de componentes totalmente integrados elimina a necessidade de comprar e montar esses componentes individualmente, além de minimizar o tamanho geral do conjunto. Os atuadores da série GSX da Exlar não só simplificam o sistema de movimento linear e oferecem eficiência energética significativamente maior do que a hidráulica, mas também oferecem a mais alta densidade de força disponível entre as alternativas de atuadores elétricos. Atuadores Exlar: Soluções ideais para teste de vida útil Disponíveis em cinco tamanhos de flange, os atuadores GSX podem ser usados em uma variedade de aplicações com diferentes requisitos de espaço e força. Características dos atuadores Exlar – Série GSX Atuador linear com fuso planetário e servo motor integrado Tamanho dos flanges dos atuadores disponíveis: GSX20 (57 mm), GSX30 (79 mm), GSX40 (99 mm), GSX50 (140 mm) e GSX60 (178 mm). Força contínua 55,1 KN e máxima velocidade 1.016 mm/s Vida útil estimada de 15x maior quando comparado com atuador elétrico por fuso de esferas Certificação para áreas classificadas Class 1 Division 2 com opção disponível

Análise comparativa de custo-benefício entre atuadores hidráulicos e elétricos

Análise comparativa de custo-benefício entre atuadores hidráulicos e elétricos Os atuadores de acionamento hidráulico são utilizados em uma série de segmentos, muito devido ao baixo custo do equipamento por unidade de força que exerce. Essa análise simplista pode, no entanto, levar o usuário de atuadores industriais ao erro, uma vez que uma série de outros fatores tem impacto no custo de operação do mesmo, com seus efeitos sendo sentidos a curto e médio prazo. Os atuadores elétricos, além de diversas vantagens técnicas – precisão de movimento, monitoramento de posição, forma construtiva compacta –apresentam ótima relação a custo-benefício de grande impacto. Os dois principais aspectos são os gastos envolvidos na manutenção e a eficiência do equipamento. Gastos relativos à manutenção A manutenção de sistemas de acionamento hidráulico demanda grandes gastos e atenção constante. Diversos componentes do sistema exigem limpeza ou mesmo substituição, o que por si só demanda gasto e mão de obra, isso tudo somado ao tempo de máquina parada, que também implica em prejuízo financeiro. Os principais componentes do sistema hidráulico que demandam atenção são: Mangueiras: podem ocorrer o acumulo de resíduo, enrijecimento da mangueira e até mesmo trincas. Em decorrência disto, exigem constante monitoramento. Em sua substituição, exige cuidado especial para não haver contaminação do fluído, o que torna a tarefa delicada. A vedação exige equipamentos adequados, não podendo ser realizado, por exemplo, com panos, uma vez que alguns fiapos são capazes de contaminar todo o fluído e comprometer o desempenho do equipamento. Válvulas: item importante e presente nos sistemas hidráulicos, com a função de direcionar e regular o fluxo de fluido do sistema, através da movimentação de carretéis. Estes itens apresentam desgastes, e para avaliar os equipamentos é necessária à análise dos técnicos com a utilização do micrômetro, para verificar se as dimensões dos carretéis estão dentro da tolerância. A não identificação do problema acarreta em um funcionamento ineficaz do equipamento. Cilindros: transmite força através do fluído pressurizado, sendo fundamental para o sistema e devendo passar por rigorosos procedimentos de inspeção. Há, ainda, outros componentes menores que exigem fiscalização e substituição devido ao desgaste, como buchas, olhais e componentes de vedação. Tanto para estes itens quanto para os principais elementos do sistema hidráulico, a identificação da necessidade de manutenção é um problema. De forma geral, a verificação é visual durante a operação, e para alguns itens apenas é possível em paradas para inspeção. Outros defeitos que não podem ser identificados visualmente serão percebidos apenas pela perda de força da máquina ou pela perda de pressão de trabalho. Em contraponto, a manutenção do atuador elétrico é simples e rápida.Consiste basicamente na reposição da graxa, um processo que demanda apenas alguns minutos. Todos os componentes dos atuadores elétricos são dimensionados para sua vida útil, e não necessitam de substituição,o que por si só já representa uma grande diferença nos custos de manutenção dos equipamentos. Além disso, a agilidade na manutenção de um atuador elétrico é extremamente atrativa, afinal não são necessárias as constantes paradas para inspeção e substituição de componentes. Série GSX/GSM Atuador linear eletromecânico com servo motor integrado Capacidade de força: até 55,1 kN (12.389 lbf); Velocidade: até 0,953 m/s (37,5 in/s) Série FT Atuador linear mecânico classe de proteção IP 65S Capacidade de força: até 177 kN Velocidade: até 1,5 m/s (59,3 in/s) Gastos relativos ao consumo de energia A eficiência energética do atuador hidráulico é consideravelmente menor em relação ao elétrico. De forma geral, pode-se dizer que a eficiência dos atuadores hidráulicos é próxima de 40%, enquanto os elétricos apresentam valores próximos de 80%. Esse fator implica em uma considerável economia com a utilização de atuadores elétricos ao longo do tempo. Outros fatores relevantes Espaço: a utilização de atuadores hidráulicos implica na necessidade de uma unidade hidráulica, o que demanda muito espaço em comparação a compacta solução que os atuadores elétricos oferecem. Limpeza: a possibilidade de vazamentos em sistemas hidráulicos é um grande transtorno, uma vez que prejudica na limpeza do ambiente, apresenta riscos de segurança, não é amigável ao meio ambiente e torna sua utilização em indústrias alimentícias (ou de quaisquer produtos sujeitos a contaminação) não recomendada. A solução elétrica é isenta de todos esses transtornos. Repetibilidade: os atuadores elétricos asseguram a repetibilidade do processo. Já o acionamento hidráulico é sujeito tanto a alterações devido a condições ambientais quanto à própria perda de força de processo e pressão de trabalho natural na utilização deste sistema. Engenharia Mecânica Automotion

- 1

- 2