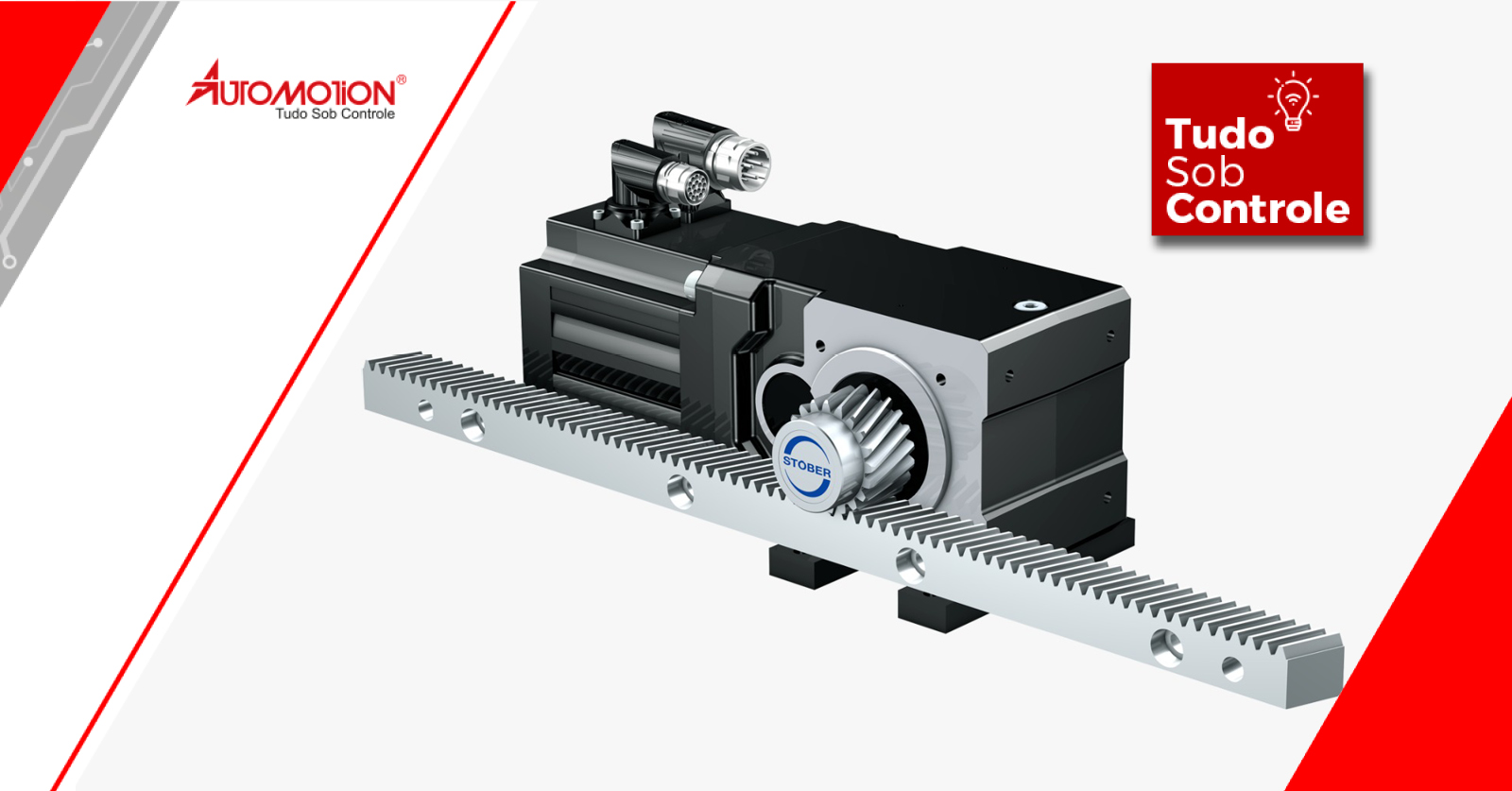

Sistemas de 7° Eixo – Cremalheira, pinhão e redutor

Soluções de baixa qualidade podem causar problemas! Automação e robótica estão no mercado para garantir alto potencial de crescimento. Entre os principais objetivos destas áreas estão o alívio do trabalho operacional pesado das pessoas e o aumento da produtividade. O nível de automação continua a aumentar em muitas áreas, pois à medida que os sistemas de robôs assumem tarefas monótonas e muito complexas, as rotinas de produção mudam. As aplicações nas quais as soluções de acionamento da STOBER alcançam resultados impressionantes são igualmente diversas. Existem grandes demandas de dinâmica, precisão e segurança de máquinas. Afinal, nem o operador nem a máquina devem sofrer danos se os controles ou a energia falharem. É por isso que as soluções holísticas STOBER oferecem vantagens nos processos de automação industrial. 10 motivos para você escolher acionamentos de cremalheira e pinhão STOBER É fundamental ser exigente quando for definir os redutores, porque uma escolha errada pode causar imprecisão de posicionamento e falta de rigidez no sistema. A cremalheira STOBER e os redutores com pinhão têm diversas qualidades. Algumas delas são: 1) Alta qualidade de engrenagem e densidade de potência para projetar máquinas precisas e dinâmicas; 2) Sistema compacto e fácil de usar, garantindo a confiabilidade de processo; 3) Redutor planetário de folga baixa, ideal para posicionamento preciso de µm e máxima rigidez torcional; 4) Alta qualidade da caixa e das engrenagens, garantindo altos torques de aceleração e também a mais alta precisão de giro; 5) Engrenagem helicoidal de alta qualidade, responsável pelo baixo nível de ruído e pela melhor operação suave – mesmo em velocidades de alimentação mais baixas; 6) Alta variação de relação de engrenagem, para a melhor otimização possível das relações de inércia de massa e para um posicionamento altamente dinâmico e preciso; 7) Alta variedade de unidades de engrenagens coaxiais e de ângulo reto, beneficiando a sua indústria com uma variedade extraordinária de combinações e opções – para máxima flexibilidade no design; 8) Lubrificantes sintéticos de alta qualidade, pois todos os redutores STOBER são lubrificados permanentemente e não requerem manutenção; 9) Motorredutores compactos diretamente acoplados, o que garante economia nos custos e menor inércia de massa, além de maior dinâmica e maior eficiência ao mesmo tempo; 10) Redução de custos de fabricação. Existem muitas características além destas. Tudo isso está ao alcance da sua indústria e você ainda tem o suporte especializado para a sua aplicação aqui na Automotion. Os redutores, pinhões, cremalheiras, motores, cabos e controladores de acionamento STOBER são a combinação perfeita de custo x benefício. Se você quer uma operação segura, eficiente e à prova de falhas, converse com nosso time de engenharia agora mesmo.

A Indústria Brasileira, Hoje e Amanhã.

A indústria desempenha um papel importantíssimo para a economia nacional desde o século passado. Nos últimos anos, o país vive uma retomada do crescimento e do desenvolvimento industrial, com forte influência e investimento do capital externo e das multinacionais instaladas no país, em todas as áreas: das indústrias de base às de altas tecnologias. Mas para compreender a Indústria Brasileira, podemos analisar seus números mais recentes. A Indústria Brasileira de hoje, em números. O Brasil conta com diversos parques industriais sofisticados e extremamente competitivos, em todo o território nacional, com a fabricação de bens de base, intermediários e de ponta, em setores como o alimentício, automobilístico, eletroeletrônicos, energético, farmacêutico, têxtil e outros. Os números sobre a indústria brasileira são capazes de ilustrar com precisão o momento atual. A Indústria Brasileira é responsável por 20,4% do PIB, assim como também por 9,7 milhões de empregos, sendo as que mais contratam são as de transformação, as de construção e as de eletricidade e gás. Entre as indústrias de transformação, as que lideram a produtividade são as de alimentos, de vestuário, veículos automotores e produtos de metal. A indústria participa com 69,2% das exportações de bens e serviços e 33% da arrecadação de impostos federais. As indústrias brasileiras são responsáveis por 2,1% da produção mundial. Entre as indústrias que mais empregam estão alimentos, a de vestuários, a automotiva e a de produtos de mtal. O PIB da Indústria Nacional é de R$ 1,34 trilhões de reais. São mais de 448 mil micro ou pequenas empresas, 22 mil empresas de médio porte e mais de 5 mil empresas de grande porte responsáveis, respectivamente, por 10,9%, 12,5% e 76,6% da produção brasileira. O Futuro da Indústria Brasileira Se o presente é visível nos dados, seu futuro é visto na realidade atual e nas tendências que o mercado aponta. No Brasil, a maior de todas as mudanças será a já iniciada quarta revolução industrial. Conhecida como Indústria 4.0, este novo salto tecnológico pode trazer ótimos resultados para a indústria brasileira, como o aumento da eficiência operacional, a redução de custos de produção, a flexibilização da linha de produção, a customização em larga escala e, importante, a criação de novos modelos de negócio. Os países desenvolvidos já contam com investimentos empresariais em softwares e treinamentos em nível superior aos investimentos em instalações e equipamentos. E o Brasil, se acompanhar e realizar esta transição, dando preferência à inovação e ao conhecimento, com certeza, terá sua produtividade ampliada, tornando-se mais competitivo no mercado internacional. E ser um player capaz neste mercado é fundamental para que a indústria brasileira prospere, pois há outros países trilhando o mesmo caminho, com força total nesta transição: China, Índia e Indonésia. E é preciso estar pronto para enfrentá-los e superá-los. Implementar a indústria 4.0, neste momento, é garantir a competitividade e a sobrevivência da indústria brasileira, gerando novas oportunidades, um maior número de empregos e, consequentemente, o sucesso das empresas e o crescimento do país.

Deslocamento linear com alta precisão

Cremalheira e Pinhão ATLANTA Algumas aplicações requerem longo deslocamento linear, alta precisão de posicionamento e velocidade. Sendo assim, a sua indústria precisa da mais alta tecnologia nos equipamentos de automação e movimentação. Pensando nisto, a Automotion tem uma parceria com a Atlanta GMBH, o que garante tecnologia alemã de ponta para os seus clientes. Assim, aplicações em máquinas CNC, manipuladores, deslocamentos de robôs de solda e outros podem contar com o fornecimento da mais alta tecnologia em cremalheiras e pinhões. Há diversas opções de tratamento e classes de precisão, o que torna possível atender aos mais altos níveis de exigências em projetos personalizados. Sucesso em máquinas CNC com eixos grandes Um grande fabricante de máquinas CNC estava procurando uma alternativa adequada de acionamento, onde a precisão do sistema completo desempenha um papel central. Os eixos longitudinais duplos maiores do que 5 metros de deslocamento inviabilizavam a utilização de fuso de esferas, tanto pelo comprimento quanto a velocidade. A fim de alcançar a precisão adequada em um comprimento de 10 metros, dimensionamos um conjunto de cremalheira e pinhão com erro no passo menor que 0,023 mm por metro deslocado. Esta decisão permitiu garantir o acionamento de alta precisão pelo redutor folga de <1 arcmin e um eixo de pinhão de pré-carga ATLANTA. O uso do pinhão de pré-carga possibilita reduzir a folga entre a cremalheira e o pinhão subsequentemente aos parâmetros de funcionamento da máquina. Para uma lubrificação permanente do acionamento utilizamos uma unidade de lubrificação ATLANTA, que é controlada eletronicamente com engrenagem de feltro. Outra aplicação bastante usual são os pórticos de manipulação que, para atender às necessidades de precisão do cliente, são oferecidos em conjuntos de pinhão e cremalheira ultra precisos. Assim, a produção tem a vantagem de utilizar cremalheiras helicoidais endurecidas e retificadas (HPR) e pinhão dividido, impulsionadas por um redutor de folga reduzida. Por sua vez, as cremalheiras helicoidais modulares são montadas com precisão de ponta a ponta para atingir o comprimento de deslocamento desejado. O pinhão dividido tem a função de remover toda a folga nos flancos dos dentes da cremalheira e do pinhão ao longo de todo o comprimento do deslocamento. A pré-carga do pinhão é totalmente ajustável e definida para corresponder aos parâmetros de funcionamento da máquina. O redutor de alto desempenho, que fornecia um suporte rígido com deflexão radial mínima, também fornece alto movimento dinâmico e rigidez de torção durante a condução da carga. Uma das vantagens é que o projeto de implantação permitiu a montagem direta e a combinação de inércia do servo motor. Os lados do pórtico podem ser sincronizados eletronicamente em uma configuração mestre / escravo para operação deste pórticos e garantia de movimento suaves. Como resultado, a máquina de pórtico é capaz de obter resultados muito precisos nas peças acabadas, sem danificar o material sensível. Este é um em inúmeros projetos de automação construídos de maneira personalizada para a indústria. Fale com nossa equipe de engenharia para entender como desenvolver a solução ideal e ganhar agilidade, precisão e ainda reduzir custos na sua empresa também.

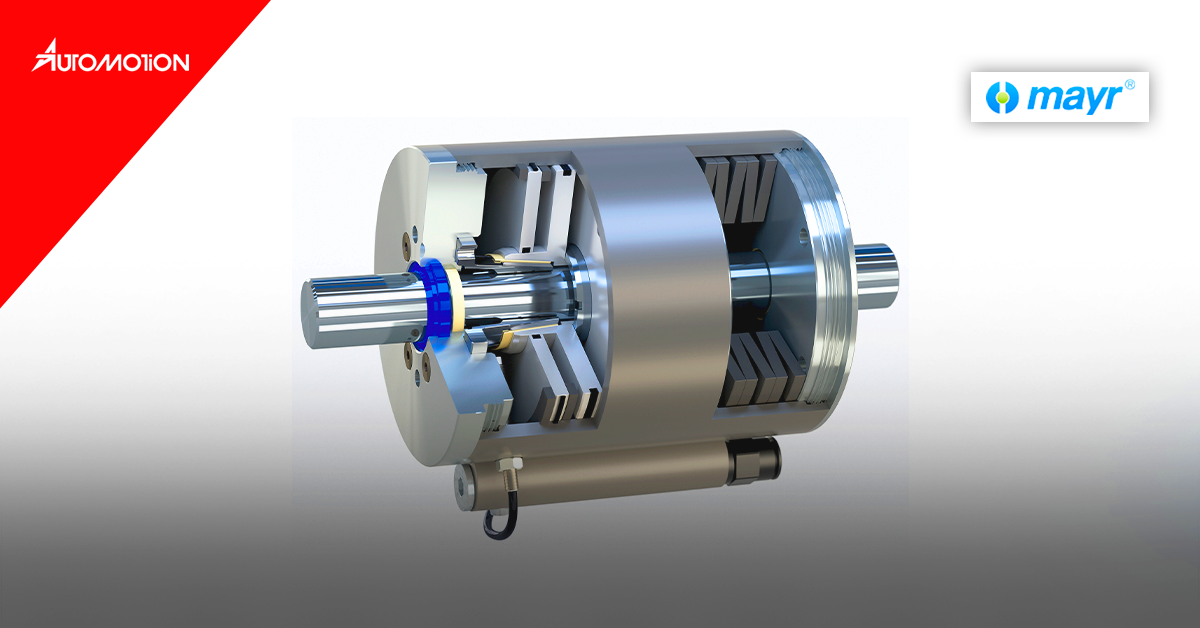

Acoplamentos para transdutores de torque em bancadas de testes

Um centro de pesquisa responsável por testes de eficiência e desgaste em engrenagens rosca sem-fim tem, como principal objetivo, resultados de medição confiáveis e precisos, e a conexão dos eixos de medição usados é de particular importância. É pensando nos resultados obtidos nos estudos que a Mayr oferece acoplamentos especialmente adaptados para compensação de desalinhamento de eixo ROBA®-DS em transdutores de torque. Esses acoplamentos são precisos, sem folga e rígidos de torção, por isso compensam quaisquer desalinhamentos ocorridos. As engrenagens sem-fim, por sua vez, são usadas em uma ampla gama de aplicações, como na tecnologia de transportadores, extrusoras, elevadores, acionamentos ou engrenagens de direção para veículos. Elas são de baixo ruído e baixa vibração em operação e permitem altas relações de marcha em um pequeno espaço de instalação. O centro de pesquisa testa constantemente e continuamente estes dispositivos para aumentar a eficiência e a capacidade de carga. Os testes são realizados em bancadas de teste de engrenagem sem-fim especialmente adaptadas. Neles, a eficiência é determinada por meio da medição da diferença de desempenho na entrada e na saída do redutor testado. Para resultados de medição precisos, a conexão dos eixos de engrenagem e os eixos de medição usados é de particular importância. Os eixos de medição devem ser apoiados em rolamentos livres de força para atingir a precisão de medição necessária. Como minimizar parâmetros de transferência? Os acoplamentos de compensação de desalinhamento do eixo por Mayr® Power Transmission são usados em conjunto com o transdutor de torque ou flange de medição, pois minimizam os parâmetros de interferência que afetam o flange de medição. Estes parâmetros, ou as chamadas forças parasitas, ocorrem frequentemente devido a erros de alinhamento na linha de transmissão. Isso significa que os desalinhamentos entre os lados de entrada e saída acontecem em quase todas as aplicações. Assim, os desalinhamentos radiais, angulares e axiais do eixo existentes levam a momentos fletores, bem como a forças radiais e axiais no flange de medição. Normalmente, todos os desalinhamentos ocorrem simultaneamente. Mesmo o alinhamento mais preciso do trem de eixo – feito através do equipamento de alinhamento a laser de última geração disponível hoje – pode fornecer alívio limitado. Além disso, os desalinhamentos por meio de tolerâncias existentes na precisão do tamanho dos componentes usados e por influências externas, como por exemplo a temperatura, não podem ser completamente eliminados. É por isso que os acoplamentos de compensação de desalinhamento do eixo com torção rígida, como os acoplamentos de conjunto de discos ROBA®-DS 9110/9210, são acessórios indispensáveis para transdutores de torque. Eles transmitem o torque livre de folga e com extrema rigidez torcional, compensando os desalinhamentos radiais, axiais e angulares existentes no eixo. Portanto, eles não apenas garantem resultados de medição precisos, mas também fornecem a melhor proteção possível para o flange de medição, o elo mecanicamente mais fraco na linha de transmissão, garantindo, assim, uma longa vida útil. Além da alta suavidade de funcionamento e baixo momento de inércia de massa, os acoplamentos são caracterizados pela qualidade de equilíbrio e são particularmente robustos e resistentes. Sem restrições para torques nominais “Para todos os acoplamentos de discos ROBA®-DS, os torques nominais indicados no catálogo podem ser usados sem restrições”, explica o gerente de produto da Mayr® Power Transmission. Não é necessária redução no torque nominal devido ao desalinhamento, configuração geral de carga ou requisitos de balanceamento. Estes acoplamentos são compactos, unem densidade de alto desempenho e são livres de folga absoluta: detalhes do projeto, como a explosão dos discos e o uso de buchas de formato especial, fornecem um fluxo de força livre de folga com excelente densidade entre a entrada e a saída. Os acoplamentos ROBA®-DS transmitem torques até o torque nominal absolutamente livre de folga e com uma rigidez torcional consistentemente alta. Por isso, os desalinhamentos de eixo especificados podem ser 100% utilizados sem afetar o torque transmissível. Integração em quase qualquer banco de teste e constelação de unidade A conexão dos acoplamentos ROBA®-DS e dos flanges de medição ao trem de eixo geralmente ocorre sem folga, por meio de cubos de disco de contração de alta qualidade. Vários projetos de acoplamento especialmente adaptados aos diferentes requisitos do banco de testes e às opções de combinação permitem a integração de flanges de medição em quase qualquer bancada de teste. Os designs padrão do acoplamento de flange de medição ROBA®-DS cobrem uma faixa de velocidade de 8.000 a 30.000rpm, dependendo do tamanho. Para as aplicações de alta velocidade, a linha de acoplamentos de flange de medição com otimização de massa em alumínio ou titânio é a escolha perfeita. A equipe de engenharia da Automotion é parceira da Mayr justamente para oferecer acoplamentos compactos e de alta densidade de desempenho. Isso porque projetar um acoplamento em alumínio ou titânio só faz sentido quando ele não pode ser substituído por uma versão compacta de aço, mais rígida e capaz de suportar mais cargas alternadas. Sendo assim, considere sempre a aplicação quando for selecionar o acoplamento e o material. Avalie as propriedades do material, por exemplo, como o peso, a rigidez ou resistência à fadiga. A escolha precisa analisar as velocidades reais, alterações de carga, ciclos de carga, distâncias de rolamento e diâmetros de furo. A partir disso, a relação preço / desempenho será mais assertiva. Mais serviços: Um novo configurador on-line A Mayr® Power Transmission desenvolveu um novo configurador on-line que permite aos próprios usuários montar acoplamentos de eixo do portfólio a partir de um navegador da web. Isso significa que tarefas de padrão simples agora podem ser resolvidas de forma mais rápida e conveniente do que antes. Mesmo assim, a equipe especialista da Automotion está disponível e pronta para atender a sua empresa e sanar todas as dúvidas. Quer saber mais sobre esta linha ou avaliar todas as tecnologias disponíveis e qual delas é ideal para a sua indústria? Fale conosco agora mesmo. Fig .: transmissão de energia mayr® Os acoplamentos de conjunto de discos ROBA®-DS garantem resultados de medição precisos, mas também fornecem proteção confiável para o transdutor de torque.

Motores e atuadores integrados com vida útil 15 vezes maior

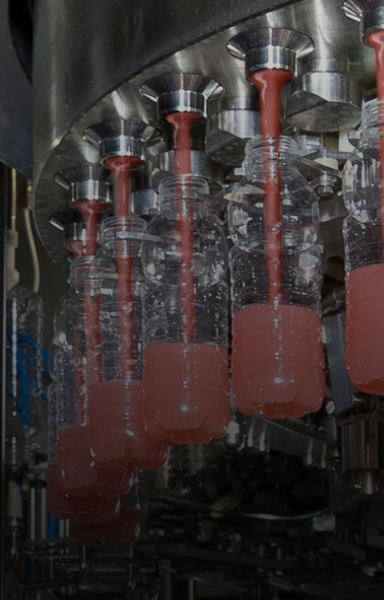

Confira o vídeo clicando aqui O atuador com servo motor integrado da série GTX oferece até 15 vezes a vida útil e 3 vezes a densidade de potência dos atuadores elétricos convencionais de fuso de esferas. Se você busca alto desempenho e poder, a linha Exlar é ideal, além de compacta. O atuador integrado substitui o cilindro hidráulico superior, o que reduz os custos de manutenção e garante uma solução mais limpa. Embora os atuadores GTX tenham força e velocidade superiores, outra característica é a eficiência energética. Veja alguns dados que comprovam o potencial desta linha: Força contínua de até 15.392 N (3.460 lbf); Velocidades de até 1.270 mm/s (50,0 pol/s); Comprimentos de curso padrão: 80 mm (3,15 pol.), 100 mm (3,94 pol.), 150 mm (6 pol.), 300 mm (12 pol.), 450 mm (18 pol.); Classes de tensão padrão: 460 Vrms máx., 48 VCC máx; Hardware de montagem modular. As tecnologias exclusivas da Exlar permitem a integração do fuso de engrenagens planetárias e servo motor sem escovas e ainda são programáveis. A precisão dos atuadores elétricos, combinada com a alta densidade de potência e durabilidade robusta do sistema planetário, permite a integração perfeita com a maioria das marcas líderes globais de servo drivers e controladores de robôs. Para aplicações que demandam alto ciclo de trabalho e nas quais seja necessário programar diferentes posições, a linha GTX é a melhor alternativa para máquinas de embalagem, solda ponto, envasadoras, dispensers, injetoras, seladoras, válvulas, dampers, fatiadoras, serras, bancadas de testes e outros. Opcionais de montagem: Flange frontal; Flange traseiro; Olhal dianteiro; Antirrotação; Freio eletromagnético. Eles são uma ótima solução para substituir unidades e cilindros hidráulicos e pneumáticos e compatíveis com qualquer marca de driver do mercado. Conheça alguns drivers compatíveis: – Allen Bradley (encoder absoluto, incremental e resolver) – Beckhoff (encoder absoluto) – B&R (encoder absoluto e resolver) – Bosch-Rexroth (encoder absoluto e resolver) – Kollmorgen (encoder absoluto, incremental e resolver) – Lenze (encoder absoluto, incremental e resolver) – Schneider (encoder absoluto) – Siemens (encoder absoluto e resolver) – Yaskawa (encoder absoluto) O atendimento aos requisitos de proteção IP65S e temperaturas de -30 – 65°C comprovam a excelência desta solução. A equipe de engenharia Automotion escolheu este item de automação industrial selado ambientalmente e que pode ser utilizado em ambientes industriais agressivos para garantir que a sua indústria consiga atender aos requisitos de demanda do mercado. Fale conosco agora mesmo e comprove.

Conheça a solução ideal para o deslocamento linear de robôs de solda

Robôs de solda – Menor custo operacional e ganho de produtividade Os robôs de solda são cada vez mais utilizados na indústria de transformação. Quando o produto que será soldado possui grandes comprimentos é necessário o deslocamento linear destes na célula robótica. Isso permite que um mesmo robô atenda várias máquinas, o que diminui o número total de robôs necessários. O sistema de deslocamento linear estende muito as áreas de atuação desses robôs e diminui o investimento em automação. Algumas características deste tipo de aplicação são a alta precisão de deslocamento, a aceleração e a capacidade de força. Portanto, as indústrias que optam por robôs de solda têm ganho considerável em produtividade, além de garantirem melhor qualidade na soldagem. A partir desses resultados, os custos operacionais são cada vez menores. Em parceria com a alemã Atlanta Antriebssysteme, a Automotion é capaz de atender os projetos de track motion com cremalheiras da mais alta capacidade e precisão na melhor relação custo x benefício. Sistema de cremalheira e pinhão com o melhor da tecnologia alemã A Automotion tinha o desafio de criar um mecanismo para que um fabricante responsável por sistemas de soldagem processasse tubos de metal com diâmetro de até 2000mm e comprimento total de 4000mm. Sendo assim, o sistema deveria garantir alta flexibilidade e soldagem de precisão. A partir daí o fabricante processaria as peças de trabalho em todas as posições. Como parte da execução do projeto, um robô de soldagem foi montado em um braço giratório 360º, o que garante a flexibilidade do sistema. Simultaneamente é possível mover todo o sistema em um curso de 5500 mm, o que permite criar soldas horizontais uniformes. A fim de garantir o deslocamento do robô foram utilizadas cremalheiras e pinhões retificados com a precisão de 0,036 mm por metro de deslocamento. Também foi implantado um sistema de lubrificação automático. Uma das métricas de sucesso desse projeto é a força de deslocamento gerada pelo dispositivo: aproximadamente 20 kN com velocidade linear atingida de quase 1 m/s. Por conta da força e deslocamento, o pinhão foi fixado diretamente no eixo da linha de redutores planetários de baixa folga. Isso garante a precisão de posicionamento em uma alta velocidade. Consequentemente, a alta rigidez torcional permitiu que mesmo com alta dinâmica e aceleração não houvesse nem variação ou mesmo vibração no deslocamento. A análise dessa solução de automação indica que o sistema de montagem é um grande facilitador para evitar o acúmulo de erros na montagem dos segmentos de 1 metro e 2 metros. O sistema de lubrificação automático, por sua vez, prolonga a vida útil dos acionamentos e diminui o atrito entre pinhão e cremalheira. Se você perdeu o conteúdo sobre os desafios dos projetos voltados para deslocamento linear, acesse aqui. Automotion e ATLANTA GmbH – soluções dedicadas para diferentes aplicações A Automotion conta com a parceria da empresa alemã ATLANTA Antriebssysteme, que é reconhecida como referência mundial há quase 90 anos. O grande parque produtivo dessa líder tecnológica em Bietigheim-Bissingen, na Alemanha, é responsável pela fabricação de equipamentos focados em alta qualidade, além de soluções dedicadas para os diferentes tipos de aplicações. Se você não viu nosso conteúdo sobre as cremalheiras digitais, acesse aqui. As cremalheiras e pinhões são aplicáveis em máquinas de corte plasma e laser, máquinas ferramentas, usinagem de madeira, manipuladores, curvadoras de tubos, entre outros. Eis algumas das características que tornam essas soluções ideais para a sua indústria: – Cremalheira módulo 1 a módulo 12; – 7 Classes de precisão; – Diferentes tipos de tratamento; – Diferentes formas de montagem do pinhão; – Sistema de montagem; – Lubrificação automática. Quer saber mais sobre essa solução e como ela pode combinar flexibilidade, ganho de produtividade e redução de custos no seu processo industrial? Fale com a equipe de engenharia da Automotion clicando aqui. \

Atlanta4Customer – O aplicativo da primeira cremalheira digital

Quer melhorar a precisão linear das suas máquinas? Quer saber como mapear e clonar as suas cremalheiras? Deseja inserir a tecnologia 4.0 na sua indústria? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. A cremalheira digital Todos os racks ATLANTA de última geração são uniformemente marcados por meio de um moderno sistema de marcação a laser. Esta marcação está localizada do lado esquerdo no início de cada rack e garante a identificação e rastreabilidade desse rack. Além de informações como número do artigo, lote de produção e ano de produção, os racks são fornecidos com um código de matriz 2D e um número de série. Este código pode ser verificado com um dispositivo móvel. Através do aplicativo ATLANTA4Customer é possível acessar os dados de medição armazenados do rack e mais informações ou ferramentas. A Indústria 4.0 ao seu alcance A ATLANTA Antriebssysteme é a primeira cremalheira digital do mundo. Utilizando-a, sua indústria dispõe da tecnologia de smart drives, que faz parte do mundo da Indústria 4.0. Através dele, você tem acesso a dados de produtos de cremalheiras e redutores, manuais de operação e manutenção e outras funções, como o mapeamento de cremalheiras. Outra vantagem é que o aplicativo ATLANTA4Customer está disponível gratuitamente na App Store e no Google Play. O acesso a todas as informações e funções importantes é feito através do seu smartphone iOS / Android ao digitalizar o código da matriz 2D no produto. Ferramenta de mapeamento O mapeamento do aplicativo permite determinar a sequência de montagem ideal de um número definido de cremalheiras digitalizadas. Isso é possível após a digitalização de todas as cremalheiras, sendo que a montagem é baseada no critério do erro de passo total mínimo, o que garante a sequência ideal. Selecionando pelo menos três cremalheiras, o ATLANTA4Customers informa qual é a sequência ideal para diminuir a folga linear do conjunto. Erro total do passo das cremalheiras sem usar o aplicativo Erro total do passo das cremalheiras com o uso do aplicativo Escaneamento de produtos A ferramenta Product Scan permite acessar informações específicas do produto armazenadas na ATLANTA Cloud. O código da matriz 2D de uma cremalheira, por exemplo, pode ser verificado. As seguintes informações são recebidas: • Número do artigo; • número do pedido; • número de série; • qualidade; • módulo; • comprimento em mm; • número de dentes; • erro de passo total da cremalheira. Além disso é possível acessar fichas técnicas, instruções de comissionamento e manutenção, além dos vídeos de instalação do respectivo produto. Os clones exclusivos das cremalheiras digitais A função Solicitar Clone permite uma substituição idêntica (clone) para o produto digitalizado caso seja necessário substituir uma cremalheira. Nas cremalheiras convencionais era necessário desmontar toda a fileira de cremalheiras, substituir a cremalheira correspondente, montar novamente e alinhar por completo. Graças ao clone, a cremalheira necessária pode ser substituída 1:1 sem a necessidade de desmontar e remontar todo o sistema. Para que isso seja possível é necessário escanear a cremalheira que deve ser substituída pelo aplicativo ATLANTA4Customer. Os dados específicos do item são compilados em um e-mail com o botão Solicitar Clone e enviados ao departamento de vendas com a solicitação para oferecer este clone. Conheça em detalhes essa solução de automação industrial que a Automotion Brasil oferece. Ela é a única que garante a melhoria da precisão de suas máquinas com o uso de tecnologia alemã.

Case ROBA Guidestop – Trabalho seguro e produção eficiente

A sua máquina precisa de freio redundante para o eixo vertical? Quer proteger os seus operadores durante o processo de fabricação? Você busca uma solução de segurança adicional ao motor para a montagem na guia linear? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. Máquinas e sistemas devem ser projetados para que os operadores executem suas tarefas com o menor risco possível. Os eixos verticais têm potencial de risco significativo – principalmente se houver pessoas na área de alcance da operação. Para proteger os trabalhadores de maneira confiável, a carga – em caso de queda ou colisão não intencional – deve ser parada no menor tempo possível. Para esse fim, são necessárias medidas especiais de proteção. Aliás, se você não viu, clique aqui e leia sobre o que é preciso observar para aplicações críticas de segurança. Um renomado fabricante de máquinas-ferramenta escolheu a confiança dos freios da Mayr® para sua máquina especial utilizada na usinagem de lâminas compostas. Ele combinou o ROBA® topstop com os freios ROBA® guidestop para garantir a máxima segurança operacional e funcional possível nos eixos verticais da unidade de perfuração vertical. Conheça um pouco mais desse case de sucesso. “A máquina é carregada manualmente. Para isso, o operador deve entrar na área de trabalho da máquina e, portanto, em uma área de risco”, explica o chefe de design e tecnologia do fabricante da máquina. “Portanto, instalamos aqui um segundo sistema de frenagem redundante usando o ROBA® guidestop. A vantagem desta solução é que este não é apenas um sistema redundante paralelo, mas também um sistema redundante em termos do princípio de funcionamento. Isso fornece um nível otimizado de segurança para o trabalhador que precisa entrar na área de risco”. Segurança como resultado da fixação direta Enquanto o fuso de esferas é fixado com segurança usando os freios ROBA® topstop nos respectivos eixos, os freios ROBA® guidestop atuam na guia linear. Isso significa que eles são aplicados diretamente às massas que precisam ser travadas ou mantidas. Os elementos de acionamento entre o motor e as massas móveis, como eixos, fuso, acoplamentos de eixo ou transmissão, portanto, não influenciam a segurança – em contraste com os conceitos dos freios do motor, que não têm função caso haja uma falha nos outros componentes. Cada componente posicionado entre o freio e a carga tem um efeito negativo na rigidez. Portanto, os freios de segurança com guia ROBA® guidestop são significativamente mais rígidos do que outros freios a motor – frequentemente sujeitos a folga – e também mais rígidos que os freios de haste. Sistema de produção eficiente A máquina especial para usinagem dos cabeçotes do torno foi desenvolvida para atender à crescente demanda. “Nosso sistema de produção foi especialmente projetado para a fabricação dos cabeçotes móveis utilizados na atual série de construção de módulos”, afirma o designer do cliente. O sistema está capacitado para produzir um cabeçote totalmente usinado e de alta qualidade a cada 180 minutos. O tempo curto de processamento é alcançado graças a vários eixos acionados simultaneamente usando uma única ferramenta. As máquinas convencionais, que realizam a usinagem por meio de um eixo pivotante, demoram cerca de sete horas para concluir o processo. Falamos sobre operações eficientes para embalagens e alimentos. Se você quer conhecer uma outra solução que reduz custos e traz ótimos resultados, clique aqui. Trabalho seguro O sistema de produção total tem 30 metros de comprimento e inclui uma unidade de fresagem e uma de perfuração. Na unidade de perfuração (vertical) a fixação da peça é feita manualmente pelo operador, como mencionado pelo cliente. O profissional que tem que ficar próximo das colunas, o que é uma situação de risco. Portanto, além do ROBA®-topstop na unidade de fuso de esferas, dois freios de segurança com guia ROBA® guidestop com uma força de retenção nominal de 15 kN foram instalados em cada coluna móvel da unidade de perfuração. No caso de uma parada de emergência, falta de energia ou outras circunstâncias de falha, os freios proporcionam uma retenção segura e garantem que as massas móveis verticais não caiam ou batam incontrolavelmente. Confiabilidade graças ao princípio de segurança Assim como os freios de segurança ROBA® topstop, os freios ROBA® guidestop também funcionam de acordo com um princípio à prova de falhas, ou seja, são fechados em um estado desenergizado. Na guia linear o ROBA® guidestop, através das molas pré-tensionadas, pressiona as garras do freio na “cintura” do trilho, o que garante que o trilho seja travado. O ROBA® guidestop é liberado hidráulica, pneumática ou eletricamente. O mecanismo de frenagem é projetado para diversos modelos e marcas de guias, atendendo as tolerâncias de diversos fabricantes. Em geral, a fixação sem folga do ROBA® guidestop diretamente no trilho da guia oferece ainda mais vantagens. A rigidez adicional do eixo aumenta a precisão do processo e o desempenho do corte. Quando o eixo está parado durante a usinagem, por exemplo, o freio pode absorver a carga. Como resultado é possível desligar o motor de acionamento durante esta fase e removê-lo do sistema de controle. Isso elimina os movimentos de controle e, portanto, salva o eixo do fuso de esferas. O freio fechado absorve as forças axiais. Os períodos de inatividade e intervalos de manutenção são estendidos. Faça como esse fabricante. Opte pela proteção dos seus funcionários e pela economia que os freios da Mayr podem trazer para a sua indústria. Saiba como aplicar essa solução na sua indústria clicando aqui.

Controladores para máquinas de corte de pedras Sipro

As suas máquinas precisam fazer corte angulado e interpolado de mármores e granito? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. O crescimento do mercado brasileiro de rochas e a exportação para países como Estados Unidos, México, Itália e Canadá, fez com que as marmorarias optassem pelas rochas industriais como alternativa para suprir à demanda. Por isso, aumentou a necessidade de máquinas de corte que trabalhem com precisão e sem vibração. Máquinas de corte automático, capazes de corte em ângulo e interpolado, com motores independentes para o giro da serra, elevação e deslocamento dos eixos são exigências do mercado. O controle destes eixos é o requisito básico para fabricar uma máquina de corte, seja corte serra, multifios ou polidora de bordas. A Sipro tem uma vasta experiência no setor de mármore e granito. Máquinas como serra ponte, polidora plana e de bordas e corte reto ou grau são algumas das que utilizam as suas aplicações. O controle numérico da Sipro foi montado e configurado para operar máquinas de corte multifios e pode gerenciar aplicativos mono e multifios para o corte de blocos, além do corte de arame com interpolação de 5 eixos (corte de forma). Para as máquinas de corte de fio, há duas aplicações: o SIAX A100 com tela de 7 ”ou SIAX M8 / T para painel interno com interface de usuário no terminal Android 10” ou 12 ”(HMIS10 e HMIS12), utilizado para máquinas mais complexas e interpoladas. Para o polidor de bordas, a Sipro desenvolveu em seus próprios controles numéricos vários parâmetros prontos para serem usados. O controle numérico mais utilizado é o SIAX A100 com tela sensível ao toque de 7 ”ou uma interface de usuário separada no terminal Android 10” ou 12 ”(HMIS10 e HMIS12). Os controles numéricos atuais da Sipro, como o modelo M8 que é utilizado nessas máquinas, incorpora muitos recursos avançados, como gerenciamento de RTCP (Rotating Tool Center Point) para cabeçotes de 5 (cinco) eixos, o duplo grupo de interpolações, o sistema anticolisão, o reinício no ponto em que parou o corte, compensação de raio de ferramenta, erro planar do plano de trabalho e algumas outras funções. A geração do código ISO do perfil de usinagem é feita por um software CAD/CAM externo que torna mais fácil e imediata a programação da máquina e pode ser descarregado no CNC Sipro via Ethernet FTP. Para a serra de ponte, o controle numérico mais utilizado é o SIAX M8, acoplado ao painel da máquina e conectado a um PC industrial modelo CO15 com servomotores em comunicação Ethercat ou CanOpen. A tecnologia, possibilidades e facilidades das aplicações Sipro é o que torna essa nossa parceira uma excelente opção para a sua indústria. Quer entender melhor como implantar esses controladores na sua indústria e desenvolver um projeto que otimize custos e benefícios? Fale com um de nossos engenheiros clicando aqui.

Trabalhando sob eixos verticais com segurança

Você quer combinar segurança, economia e eficiência nos eixos verticais das suas máquinas? Quer conhecer sistemas de freios de segurança com controle e monitoramento adequados à indústria 4.0? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você O trabalho diretamente sob eixos verticais é, na maioria das situações, inevitável. Máquinas ferramenta ou sistemas de pick and place são exemplos de situações nas quais a segurança do operador está constantemente sob risco. Mesmo com a máquina estacionada, a situação geralmente causa um grande desconforto e as preocupações não são completamente infundadas: no caso de eixos verticais, há sempre um risco potencial de que a carga caia ou desça de maneira incontrolável. Portanto, o fabricante da máquina deve realizar uma análise de risco para eixos verticais durante o projeto e deve determinar o nível de desempenho de segurança requerido (PL) DIN EN ISO 13849-1 ou NR12. Considerando os riscos, a segurança em eixos verticais deve ser cuidadosamente analisada, em operação e quando o operador deve trabalhar sob estes eixos realizando o setup ou ajuste na máquina. Operações dentro da categoria PLd ou PLe exigem freios de segurança adicionais ao freio do motor. A etapa de projeto da máquina deve excluir permanentemente o risco de queda e longas distâncias de frenagem. O desafio dos fabricantes é garantir a segurança e criar um design econômico. Para esse fim, a Mayr® oferece uma ampla linha de freios de segurança confiáveis, que foram especialmente desenvolvidos para a proteção de eixos verticais. Combinada ao monitoramento e controle inteligentes dos freios, a Mayr® torna as máquinas-ferramentas, transportadores, prensas e termoformadoras seguras e adequadas às especificações da Indústria 4.0. Esses freios operam dentro da categoria DIN EN ISO 13849-1 e NR12. Soluções eficientes na proteção de máquinas e operadores Os freios funcionam de acordo com o princípio de segurança, o que significa que eles são fechados em condições desenergizadas. Dessa forma, eles também podem fornecer segurança suficiente em situações críticas, como uma parada de emergência ou uma falha de energia. Um fator importante para a seleção do freio é a situação da instalação na máquina. Dependendo da construção, existem diferentes possibilidades para a integração ou adaptação de freios de segurança. Uma posição possível está diretamente entre o servomotor e o eixo. O sistema de freio ROBA®-topstop® conta com a transmissão de potência Mayr® e pode oferecer um módulo independente que mantém o eixo vertical de maneira confiável em qualquer posição, mesmo que o motor tenha sido desmontado para fins de manutenção ou transporte. O eixo não precisa mais ser mecanicamente suportado, o que, por exemplo, acelera substancialmente o processo de substituição do servo motor. Dessa forma, os custos são reduzidos e os tempos de parada para reparos são substancialmente mais curtos. Graças às suas dimensões de flange adaptadas, o freio pode ser facilmente integrado em construções existentes. O freio de segurança atende aos altos padrões de IP e está disponível até a proteção IP65. Uma inspeção voluntária realizada pelo Deutsche Gesetzliche Unfallversicherung (DGUV) confirma que o dispositivo de frenagem é um “componente testado e comprovado” nos termos da categoria 1, de acordo com a DIN EN ISO 13849-1 e NR12. Freios lineares confiáveis O freio linear ROBA®-linearstop funciona independentemente do motor de acionamento. Ele atua em uma haste de freio separada e também oferece o máximo de segurança. A forma compacta de construção permite uma rápida integração em máquinas e construções de sistemas já existentes. O freio de segurança linear ROBA® linearstop está disponível nos modelos eletromagnético, hidráulico e pneumático. Todos os freios lineares da Mayr® são adequados para ações de frenagem de parada de emergência; a versão pneumática também foi inspecionada e confirmada como um dispositivo de frenagem dinâmica de qualidade total pela TÜV (Inspeção Técnica Alemã). O ROBA®-pinionstop é uma outra solução que combina o freio de segurança eletromagnético com um pinhão integrado suportado por rolamentos. Portanto, é ideal se não houver hidráulica ou pneumática disponível ou se não foram planejadas por alguma razão. Esse freio também funciona independentemente do motor e foi especialmente projetado para eixos com acionamentos por cremalheira. O pinhão integrado trava diretamente nos dentes e pode ser adaptado nos sistemas existentes. A fixação direta nas cargas a serem mantidas ou travadas tem uma vantagem importante: os elementos de acionamento entre o motor e a massa em movimento, como eixos, acoplamentos de eixos ou engrenagens, não influenciam os níveis de segurança. E é exatamente isso que o freio de segurança ROBA®-guidestop faz: ele é integrado a um carro e, juntamente com dois circuitos de freio independentes, prende-se diretamente à guia linear, sem folga e com alta rigidez. O ROBA®-guidestop está pronto, mesmo em caso de parada de emergência ou falha de energia, e freia a carga desde o movimento dinâmico até a “holding”. Quer saber como essas soluções podem gerar eficiência e economia para a sua indústria, além de proteção? Clique aqui e converse com um de nossos engenheiros.

- 1

- 2