Tecnologia inovadora para o deslocamento linear

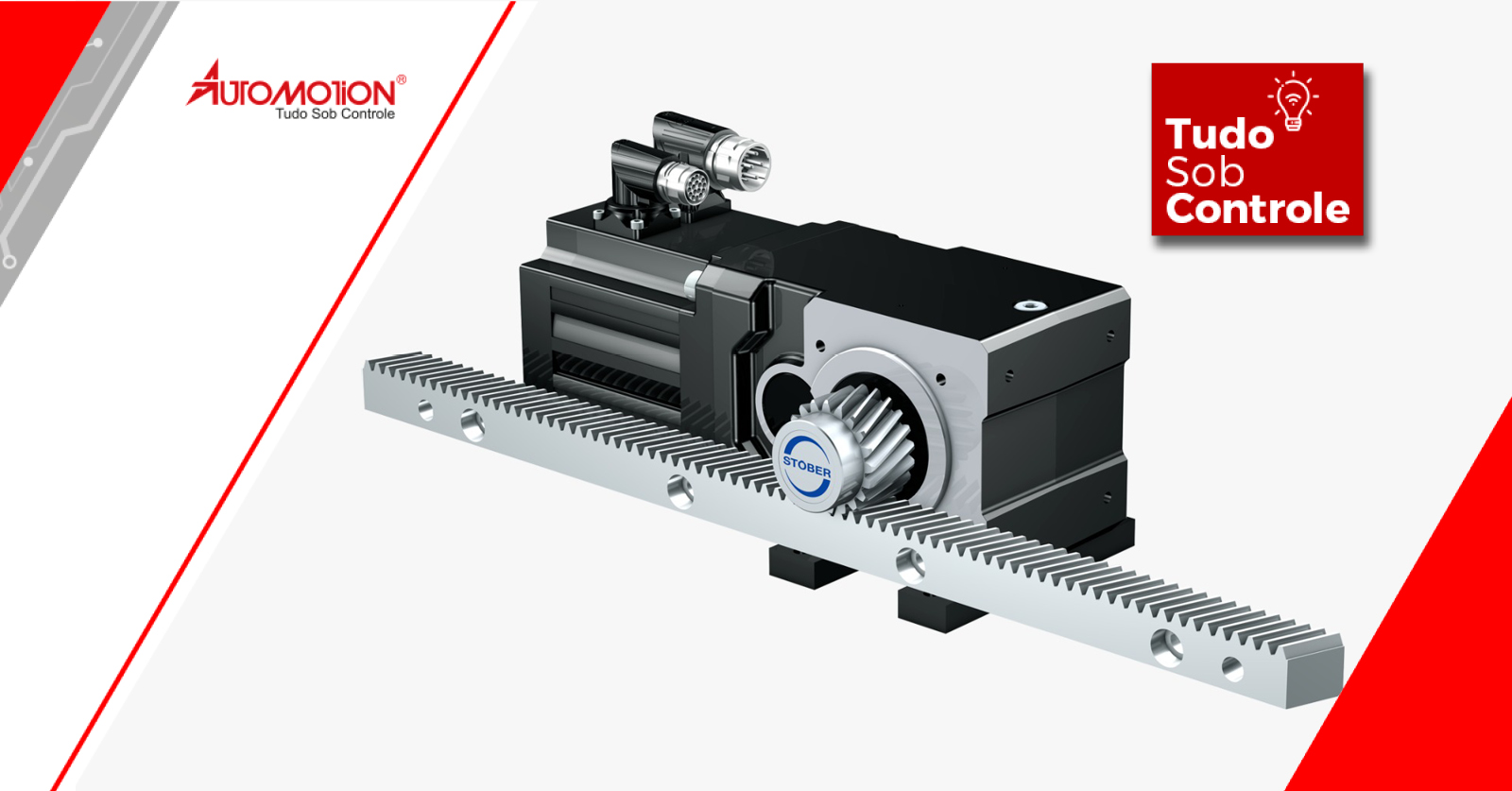

Você precisa otimizar o dimensionamento e as capacidades do servo motor e redutor? É necessário aumentar a aceleração e a precisão das máquinas-ferramenta na sua indústria? Gostaria de reduzir os espaços ocupados pelo acionamento nos eixos lineares? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. Os desafios dos projetos voltados para o deslocamento linear As máquinas-ferramenta e as máquinas de corte são equipamentos de alta tecnologia que demandam extrema precisão e alta velocidade de corte. Devido à dinâmica na movimentação da mesa de corte e usinagem, os eixos trabalham com alta aceleração e desaceleração. Eles devem acompanhar o controle de posição do CNC no deslocamento e no processo. Para cada tipo de usinagem ou corte há também diferentes tipos de equipamentos responsáveis pelo deslocamento linear, considerando as capacidades de corte/usinagem, acabamento, velocidade, precisão, aceleração, etc. A determinação correta dos momentos de inércia, da redução, da precisão, do tratamento térmico e do material dos equipamentos que irão acionar os eixos lineares é fundamental e pode gerar muita economia na especificação dos componentes e no processo de produção. Quando especificamos cremalheira e pinhão para a movimentação linear, precisamos verificar a capacidade de força e a velocidade. É normal em acionamentos deste tipo utilizar um pinhão com um grande diâmetro para compensar a alta força e aceleração exigidas. O problema deste dimensionamento é que ele exige uma potência muito maior do motor e redutor, resultando em um “superdimensionamento” destes equipamentos, encarecendo o projeto, aumentando o espaço ocupado e no futuro a reposição e manutenção. Servos com rolamento integrado – alta potência e desempenho Para poder usar servos e redutores menores com o torque realmente necessário, foi desenvolvido um pinhão que possui um rolamento integrado, o ZTRS. Esta inovação prática é o resultado de uma intensa troca de experiências entre Stober e Atlanta. A tampa fundida e o rolamento de suporte permitem a absorção das forças, garantindo alta rigidez à torção e também proporcionando alívio para os rolamentos do redutor planetário. A tampa serve como uma caixa de proteção e é usada para montar o dispositivo de lubrificação opcional, que contém um pinhão de lubrificação em feltro funcionando paralelamente. Devido ao design altamente rígido, o momento de torção não é mais o parâmetro chave na definição do acionamento (servo motor e redutor), como no passado. O critério fundamental para definir o acionamento da cremalheira e do pinhão agora pode ser orientado no torque ou na força de avanço realmente necessária. Essas melhorias no projeto viabilizam o uso de uma unidade de engrenagem menor, que pode ser usada em comparação com os projetos tradicionais com rolamentos de pinhão unilateral. Junto com as densidades de potência significativamente aumentadas, outros fatores positivos impressionam: Concentricidade do pinhão ajustada para ≤ 0,01 mm; Folga linear reduzida para ~ 50%; Rigidez linear aumentada em ~ 100%; Adaptação otimizada do movimento de massa por meio de uma grande variedade das relações de transmissão e do número de dentes do pinhão. Cremalheira helicoidal para os mais altos requisitos Os acionamentos ZTRS são baseados em redutores planetários de precisão com engrenagem helicoidal. Eles são projetados para requisitos muito elevados de torque, bem como de rigidez torcional. As relações variam de i = 4 a i = 121 (até 3 estágios do redutor) e a força de alimentação chega a 126 kN. Os acionamentos de pinhão e cremalheira para máquinas-ferramenta são alcançados graças à variabilidade dos tipos, tamanhos, relações, número de dentes do pinhão e módulo da cremalheira de redutores. As diversas opções garantem a perfeita otimização, corte e sistemas de automação. Quer conhecer mais sobre essa solução de engenharia que a Automotion Brasil oferece para a sua indústria? Converse com nossos engenheiros e analise o custo x benefício para a implantação na sua empresa.

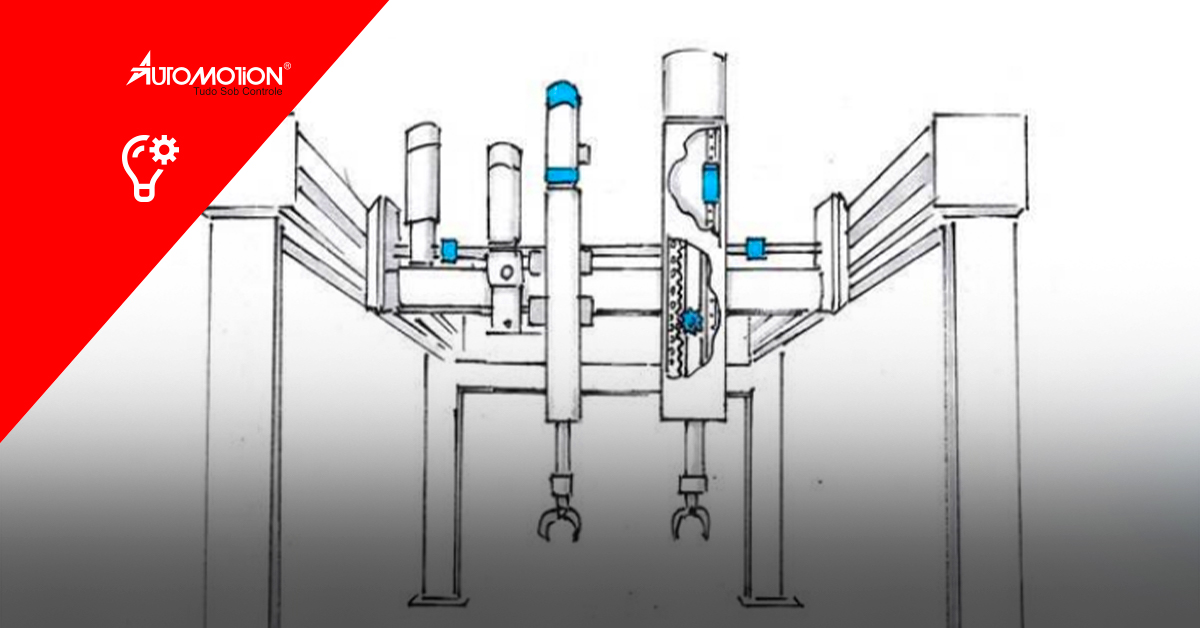

Manipulador de embalagem – Sistema pick and place cartesiano

Deslocamento linear do eixo de elevação e translação Um fabricante de máquinas do setor de embalagens solicitou que o dispositivo de manipulação, responsável pela movimentação de recipientes até um forno industrial, conseguisse manusear de forma dinâmica um produto com massa de 500 kg, velocidades de até 2,0 m/s e aceleração de até 5 m/s2. Para a movimentação do sistema de dois eixos foi requisitada alta precisão de posicionamento e devido à alta aceleração a força também foi um fator a ser dimensionado. Usando os cálculos da AUTOMOTION, o resultado é um sistema compacto com cremalheira e pinhão para deslocamento horizontal de 16 metros e deslocamento vertical de 4 metros. O sistema de cremalheira, pinhão e redutor planetário, deslocam com precisão os eixos de elevação e translação para manuseio dos recipientes dessa indústria de alimentos. Contamos para esta aplicação com uma solução de cremalheira e pinhão de alto desempenho fabricada na Alemanha pela ATLANTA GmbH e com diversas classes de precisão, que variam entre 0,012 mm à 0,200 mm. A opção utilizada foi por dentes helicoidais para se obter um baixo nível de ruído e alta capacidade de força. Como evitar o alto risco de acidente ao operador no eixo vertical? Adicionalmente à movimentação da carga, o eixo da elevação (vertical) possui um alto risco de acidentes e é requisitado um sistema de segurança adicional ao freio do servo motor. Este freio deve atuar para manter a carga suspensa, mas também para garantir que o eixo não irá descer em uma situação de EMERGÊNCIA. Por falar em riscos, os sistemas redundantes de segurança são exigidos pela NR12, confira nesse conteúdo disponível em nosso site: Clique para acessar O freio eletromagnético ROBA topstop atende a todos os requisitos de segurança da NR12, alcançando a categoria de segurança PLe, quando há risco eminente de acidente na área e o operador permanece frequentemente nela. Alguns opcionais desse dispositivo Mayr: Flange customizado para qualquer tipo de servo motor; Diferentes opções de tensão – 24VDC a 480 VAC; Monitor de abertura e fechamento do freio; Opção de liberação manual da alavanca; Monitor de desgaste. Esta solução da Mayr tem por característica ser um freio com princípio de segurança, ou seja, mesmo quando tem o máximo desgaste da pastilha (rotor) o freio não irá liberar o eixo. Portanto, não há risco de queda. Confira a aplicação nesse vídeo disponível em nosso canal:

Sistema elétrico de atuação substituindo sistema hidráulico em Máquina Sopradora

Sistema elétrico de atuação substituindo sistema hidráulico em máquinas Sopradoras Projeto desenvolvido para um fabricante de sopradoras elétricas, segmento indústria de plásticos. O cliente desenvolveu um novo conceito de maquinas elétricas para atender um mercado que anteriormente utilizava o sistema hidráulico nos movimentos do fechamento, transferência do molde e programador. Desenvolvimento Após a análise de todo o projeto foi sugerido ao cliente a utilização de redutores planetários e cremalheiras de alta precisão nos eixos do Fechamento do molde, do programador e da transferência . REDUTOR PLANETÁRIO + PINHÃO ZTR REDUTOR PLANETÁRIO PH CREMALHEIRA Q8 MODULO 5 – 1000 MM – D/H #39 50 108 Resultados Com a adoção do sistema elétrico substituindo o sistema hidráulico as maquinas passam a ter uma evolução de desempenho, com ganho de velocidade e precisão de posicionamento. As sopradoras elétricas consomem menos energia que as hidráulicas, pois em média o primeiro sistema possui eficiência > 90%, enquanto que o segundo tem eficiência de aproximadamente 60%. Considerando vazamentos e o regime de atuação entre os dois sistemas o custo do cilindro hidráulico pode ser até 10x maior. Outro benefício do novo sistema é a manutenção, enquanto o sistema hidráulico possui vários componentes para manutenção, o sistema elétrico é mais compacto e não possuem bombas, reservatórios, mangueiras, etc. Além dos benefícios técnicos houve também um efeito positivo no impacto ambiental, pois não há possibilidade de vazamentos de óleo. Os redutores planetários STOBER e as cremalheiras de alta precisão ATLANTA também são utilizados em injetoras, maquinas de embalagem, máquinas de corte, centros de usinagem e movimentação de robôs. Todos os produtos utilizados para esse projeto podem ser encontrados em: http://www.automotion.com.br