A automação industrial e os requisitos internacionais.

Quando o assunto é exportação, todas as empresas do ramo industrial no Brasil ficam interessadas. E esse interesse não é sem motivos, pois a exportação traz inúmeros benefícios para as empresas: Diminuição dos riscos nos negócios A participação em outras economias, além da brasileira. Com a possibilidade de novos negócios, há o aumento da capacidade produtiva. A maior capacidade produtiva acaba proporcionando uma maior competitividade. Menos impostos – o governo brasileiro isenta algumas mercadorias de impostos, para estimular a exportação. Qualidade – a organização passa a ser reconhecida como uma empresa capaz de atender às exigentes empresas estrangeiras, entregando produtos de qualidade indiscutível. Mas como a automação industrial pode ajudar estas empresas em suas exportações? A resposta é simples: de duas maneiras distintas. Em primeiro lugar, pelo aumento da qualidade. Para atender o mercado externo é necessário oferecer o máximo em qualidade, devido à concorrência internacional, que também se esforça para oferecer grande qualidade, aumentando a competitividade. Só participa realmente deste mercado quem tem produtos de qualidade indiscutível para oferecer. Em segundo lugar, porque muitas empresas estrangeiras exigem o cumprimento das normas de segurança do país onde estão situadas. Já no Brasil, a NR 12 exige que a empresa que produz os equipamentos a serem exportados seja equipada para oferecer segurança máxima aos seus colaboradores. A automação, obviamente, é a melhor forma de se adequar à norma. Já a ISO 9001 também é uma norma internacionalmente reconhecida, mas que certifica o Sistema de Gestão da Qualidade – SGQ e define os requisitos – ferramentas de padronização, para a implantação do sistema em uma organização. Ela foi criada para se tornar um padrão internacional para garantir a qualidade de produtos e serviços, facilitando as exportações e diminuindo os custos de fabricação. Neste aspecto, a automação é fundamental, pois proporciona a precisão e a constância nos processos produtivos e, desta maneira, garante máxima qualidade em tudo que é fabricado. E se a sua empresa quer participar deste mercado, é preciso que ela seja capaz de oferecer toda a qualidade que só a automação industrial pode garantir. Mas como escolher o parceiro ideal para este projeto? Nós temos a resposta e ela é simples: escolhendo parceiros que também exportem, ou seja, que também produzam dentro das mais exigentes normas do mercado internacional. A Automotion fornece alta tecnologia de diversas marcas (Mayr, Stober, Atlanta, Exlar, Linmot. RTA, Sipro, EMF Motors, Elit Robot, LinMot, RTA, Ravioli, Spinea, TiMotion e Toyo) que atendem aos requisitos globais mais rígidos de segurança e qualidade, comprometido com a eficiência energética e prazos de entrega, garantindo a máxima eficiência de produção de nossos clientes. Se a sua empresa quer começar a exportar ou ser mais competitiva no mercado internacional, fale com um de nossos especialistas.

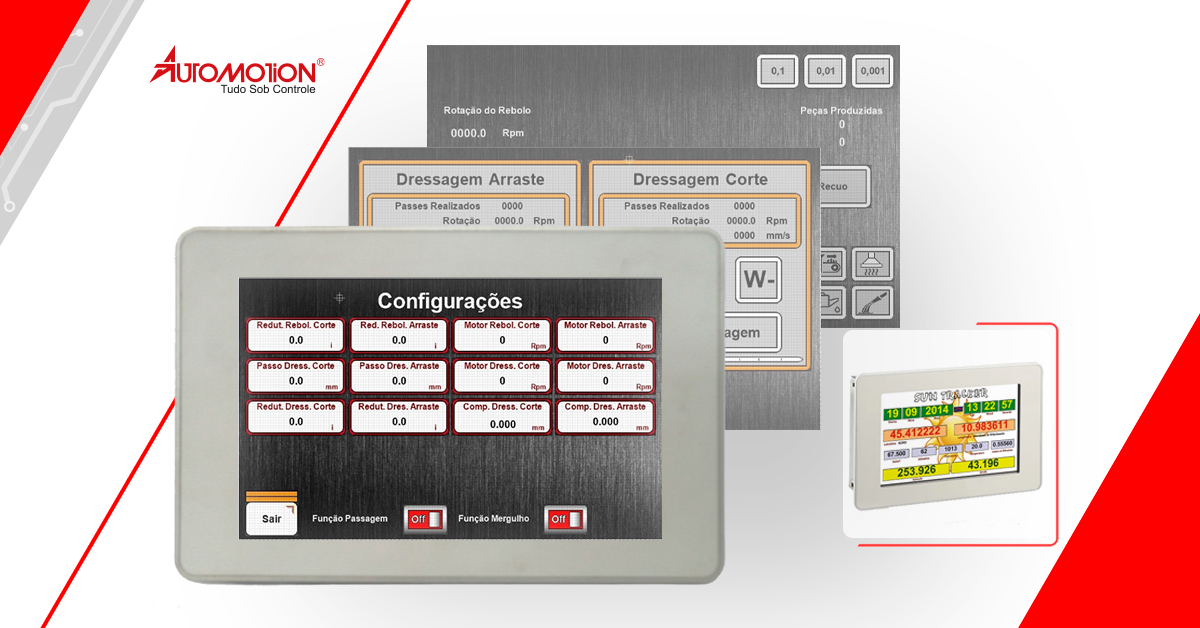

Kits para fabricantes e retrofits de retíficas

As retificadoras são muito usadas na produção em série. Por conta dos processos de abrasão e da correção de irregularidades, estas máquinas precisam de tecnologia que garanta detectar falhas ou problemas antecipadamente e permitam que a empresa continue trabalhando com alta produtividade. A Automotion possui um sistema de controle para retíficas. Este sistema conta com servo motores em rede Ethercat, além de inversores de frequência para os rebolos. O software que faz parte desta tecnologia é totalmente intuitivo e prático, além de conter as principais funções das máquinas retificadoras center less já na sua versão básica. Selecionamos as principais funções do sistema: – Modo automático em passagem; – Modo automático em mergulho; – Dressagem automática dos rebolos, definida através de produção; – Dressagem manual dos rebolos; – Compensação manual da mesa; Compensação automática da mesa após dressagem; – Alimentador automático; – Sistema de posicionamento absoluto, o que dispensa o referenciamento da máquina; – Dressagem interpolada; – Dressagem linear. Diferentes soluções de controladores da Automotion atendem exatamente a requisição deste tipo de projeto. Em parceria com a italiana SIPRO, oferecemos os controladores de eixos periféricos aplicados aos mais diversos segmentos da indústria. Para máquinas de alto desempenho, o uso da rede Ethercat possibilita o sincronismo de até 32 servos motores e interpolação de até 11 eixos. Controladores A100 – Até 4 motores sincronizados Os controladores multieixo A100 são os equipamentos perfeitos para aplicações de pequeno porte, com um hardware robusto e ao mesmo tempo compacto. Eles têm a capacidade de controlar até 4 motores sincronizados. Fale com a equipe de engenharia da Automotion para mais informações sobre expansões, softwares e itens opcionais. Algumas características: Display: LCD TFT 7” WIDE 262.000 cores e resolução 800 x 480 – Touch Screen 1 porta ethernet TCP-IP para conexão 1 porta USB 3 portas seriais (RS232 ou RS422/485) Alimentação 24 Vdc Dimensões: C 208 mm – A 135 mm – P 49 mm Controlador SIAX M8 – Até 32 motores sincronizados Os controladores numéricos M8 são ideais para aplicações de CNC e máquinas de médio a grande porte. O hardware robusto e compacto tem capacidade de controlar até 32 motores sincronizados com 4 canais independentes aliados a geometrias robóticas. Algumas características do SIAX M8: Display 7” wide TFT 262.000 cores com tela sensível ao toque nos modelos convencionais ou formato Palm 2 rede CAN-OPEN 2 portas Ethernet – com protocolo Ethercat 1 porta USB 4 portas seriais (RS232 ou RS422/485) 4 entradas de interrupção 24Vdc Alimentação 24 Vdc Quer saber mais sobre estas ou outras soluções de automação industrial? Fale com nossos engenheiros e garanta os melhores resultados para a sua indústria.

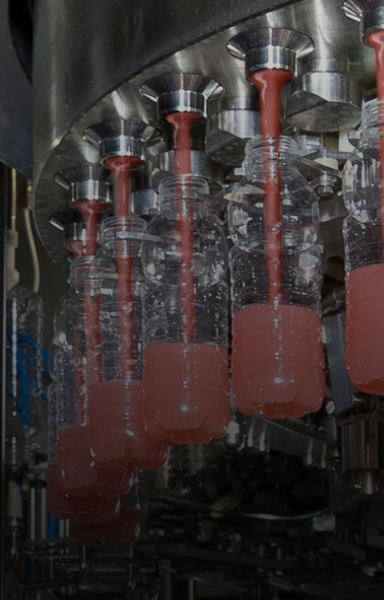

Conectores rotativos – ideais para envolvedoras de palete

Os conectores rotativos são dispositivos eletromecânicos que permitem a transmissão de energia de uma parte fixa para uma parte móvel da máquina. Já falamos sobre eles neste conteúdo sobre mesas indexadas, se você perdeu, acesse aqui: Por serem uma solução técnica, a seleção ideal do conector rotativo interfere na qualidade do resultado final. Fatores como: dimensões do coletor rotativo, número de vias, tensão e corrente elétrica, velocidade de operação, comprimento do cabo, temperatura, entre outros, são necessários para a especificação correta deles. Eles são frequentemente utilizados em máquinas rotativas, como as envasadoras, enchedoras e tampadoras de alimentos, bebidas e farmacêuticos. Considerando que as máquinas envolvedoras de base e envolvedoras orbitais estão cada vez mais complexas e têm exigências de desempenho e segurança gradativamente maiores, a tecnologia dos conectores rotativos elétricos é cada vez mais importante para a indústria. Estas exigências na automação das máquinas levam os fabricantes de máquinas a incluírem número maior de sensores na parte rotativa, além de considerarem o uso de motores com protocolos industriais integrados. Por isso, estas características são requisitos para que você adicione ao conector rotativo anéis e escovas que garantam altas frequências exigidas pelas comunicações Ethernet, por exemplo: Protocolo Ethercat, Profinet, Ethernet/IP, Sercos III, entre outros. Neste cenário, destacam-se as embaladoras de paletes. Elas são compostas por uma ou mais unidades rotativas que giram para envolver o palete em um filme plástico. Estes sistemas cada vez mais automatizados precisam atender a uma série de demandas do usuário final. Os requisitos incluem eficiência extremamente alta e flexibilidade total para embalar produtos com alta variação dimensional. Todo o processo precisa ser realizado sem comprometer a qualidade e com altas velocidades durante a produção. Em razão disso, nossa equipe de engenharia recomenda duas soluções da Ravioli, integrantes do nosso portfólio, que são dedicadas para as envolvedoras de paletes, desde as mais simples até as mais automatizadas, como as orbitais. Conectores Rotativos PRP O conector rotativo Ravioli PRP é fabricado com um material termoplástico isolante de alta resistência mecânica. O PRP tem um furo passante de 42mm de diâmetro que permite a passagem de mangueiras para hidráulica, pneumática, eixos ou cabos. Algumas das especificações deste componente: Modelos de 4 a 36 anéis; Corrente de trabalho 20A, 30A e 50A por anel; Tensão de transmissão 660VAC / VDC; IP51; Velocidade de trabalho 30rpm; Comunicação Ethernet. Conector Rotativo PRR O conector rotativo Ravioli série Roller é aplicado principalmente quando é requerido um conector rotativo com dimensões reduzidas e altas velocidades. Nesta solução estão disponíveis escovas de cobre-grafite ou prata-grafite para sinais, modelos de 6 a 24 anéis 10A e grau de proteção IP65. Além disso, uma ou mais passagens para pneumática ou sensores estão disponíveis como opcionais. Entre as principais especificações do PRR estão: Modelos de 6 a 24 anéis; Corrente de trabalho 10A por anel; Tensão de transmissão 400VAC / VDC; IP65; Velocidade de trabalho 100rpm; Comunicação Ethernet. Eficiência, flexibilidade, alta velocidade e segurança. Estes são alguns dos princípios que a equipe de engenharia da Automotion têm para o atendimento de excelência das indústrias. Confie em quem é referência na automação industrial. Fale conosco agora e comprove.

Vantagens no uso dos limitadores de torque

Quer evitar a parada das suas máquinas? Quer reduzir os custos com reparos e peças de reposição? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. Nenhuma proteção contra sobrecarga significa elevado risco de danos Nesse sistema os lados de entrada e saída estão firmemente conectados entre si na rede de tração. Não existe nenhuma conexão de trava positiva ou por fricção que possa resistir sem avarias em caso de sobrecarga. Alterações de corrente no motor não são monitoradas e também não são avaliadas. Curso de rotação e torque Após a colisão, o torque aumenta rapidamente e atinge o valor que, em muitos casos, pode ser maior do que o torque de operação. A sobrecarga causa a ruptura da rede de tração. O motor continua a funcionar, a rotação da máquina cai a zero. Risco de danos Na maioria das vezes as colisões sem proteção contra sobrecarga causam a perda total das máquinas. O elo mais fraco na rede de tração se quebra. A máquina não é mais operacional e permanece parada até a conclusão dos reparos. Dimensionamento Construções pesadas, maciças e lentas com elevados fatores de segurança são necessárias para que os danos se mantenham os menores possíveis em caso de colisão. Proteção contra sobrecarga perfeita com limitadores de torque EAS® Utilizando os limitadores de torque EAS® é possível limitar o torque precisamente para o valor ajustado, pois esses dispositivos combinam o lado de entrada e de saída de trava positiva e trabalham com elevadíssima precisão de ajuste e de repetição. Curso de rotação e torque EAS® Em caso de sobrecarga, o limitador de torque é liberado e separa entrada e saída no menor tempo possível. A energia de rotação armazenada será desacoplada e funcionará em ponto morto. Um interruptor de fim de curso registra o desacoplamento do limitador de torque e desativa o acionamento. Risco de danos controlado Graças à elevada precisão e à limitação exata do torque, a rede de tração não é danificada. Todos os componentes permanecem na área de deformação elástica. Dimensionamento de melhor custo x benefício Construções pequenas e leves são possíveis graças ao torque EAS® e a previsão sobre o carregamento dos componentes. Não são esperados custos por danos ou desgaste. Após períodos curtos de parada, a instalação volta a funcionar para corrigir a sobrecarga.

Dicas para o upgrade de servo motores LENZE

Quer reduzir custos de manutenção com os servo motores antigos e obsoletos? Gostaria de diminuir o prazo de entrega para a reposição dos motores? Você quer melhorar o desempenho e diminuir os custos para a aquisição dos motores? Se você respondeu SIM a alguma dessas perguntas este conteúdo é para você. À medida que as máquinas ficam mais antigas, a manutenção e o reparo de componentes tornam-se mais caros. Os componentes eletrônicos, inclusive o próprio servo motor, saem do mercado e, além de não estarem mais disponíveis para venda, fica impossível encontrá-los. Uma boa solução é buscar o suporte de uma equipe de engenharia durante o estudo da melhor forma de atualizar o sistema e para o desenvolvimento e adaptação do novo servo motor a sua máquina. Upgrade de servo motores AC ou DC Projetos de upgrade de servo motores AC ou DC são proativos na redução tanto do tempo de máquina parada quanto nas perdas de produção. Os upgrades aumentam a eficiência da máquina e prolongam sua vida útil. Há vários motivos para a substituição de um servo motor obsoleto por um servo atual: Falta de documentação do servo; Falta de assistência técnica do fabricante da máquina; Alto custo de manutenção; Longas paradas da máquina e perdas de produção; Falta de peças de reposição. Considere algumas características do antigo servo para encontrar um novo motor correspondente que permita a atualização da estrutura. Utilize o suporte de uma equipe de engenharia experiente para isso. Velocidade, torque e inércia É muito importante analisar a relação velocidade e torque, pois o desempenho do novo motor deve atender ou exceder o desempenho do motor obsoleto. Você deve avaliar os valores de catálogo de cada motor do projeto, ou seja, torque nominal, velocidade nominal, etc para garantir que não existam erros de equivalência. Compare as curvas dos motores para verificar os valores de torque em toda a faixa de velocidade. Essa comparação pode ter como referência as velocidades de operação da máquina, bem como o avanço rápido para aproximação. Isso permitirá analisar graficamente e manualmente a equivalência dos valores. Dimensões do motor As dimensões do servo motor são importantes para a adaptação do novo motor em sua máquina, embora não sejam decisivas para o desempenho do servo. Engenheiros experientes na integração de projetos podem revisar os desenhos de ambos os servo motores para garantir a equivalência. Geralmente os servos não têm as mesmas dimensões do eixo e flange e, nesse caso, é necessária a fabricação de flange e acoplamento para adaptar o novo servo motor. Comunicação entre o servo drive e controlador Um ponto importante a ser analisado pela engenharia é como o drive está ligado ao controlador da máquina sendo um CLP ou CNC. Geralmente, servos obsoletos estão em controle analógico com realimentação do encoder para o controlador. Em outras aplicações podemos encontrar servos comunicando em redes industriais também descontinuadas pelo fabricante e, por isso, muitas vezes é necessário o upgrade ou intervenção no programa do controlador para integração do novo servo motor. Veja alguns benefícios dos upgrades de servo motores ou servo drives em máquinas: Documentação atualizada; Fácil manutenção; Suporte técnico fácil e rápido; Servo drive de maior eficiência; Disponibilidade de peças para reposição. Parceria LENZE x Automotion Brasil A Automotion Brasil possui 25 anos de experiência com upgrades de servo drives e servo motores AC e DC. A engenharia de aplicações da Automotion fornece projetos de upgrade de servo motores e/ou servo drives e uma de suas parceiras é a Lenze. A empresa alemã tem experiência de mais de 80 anos e entrega excelência na tecnologia de acionadores. A combinação da expertise e técnica de ambas permite entregar, além dos projetos de upgrade, controladores e retrofit de máquinas com soluções turn key. Quer avaliar seus servo motores e conhecer soluções com o melhor custo x benefício para a sua empresa? Converse com a Automotion Brasil clicando aqui.

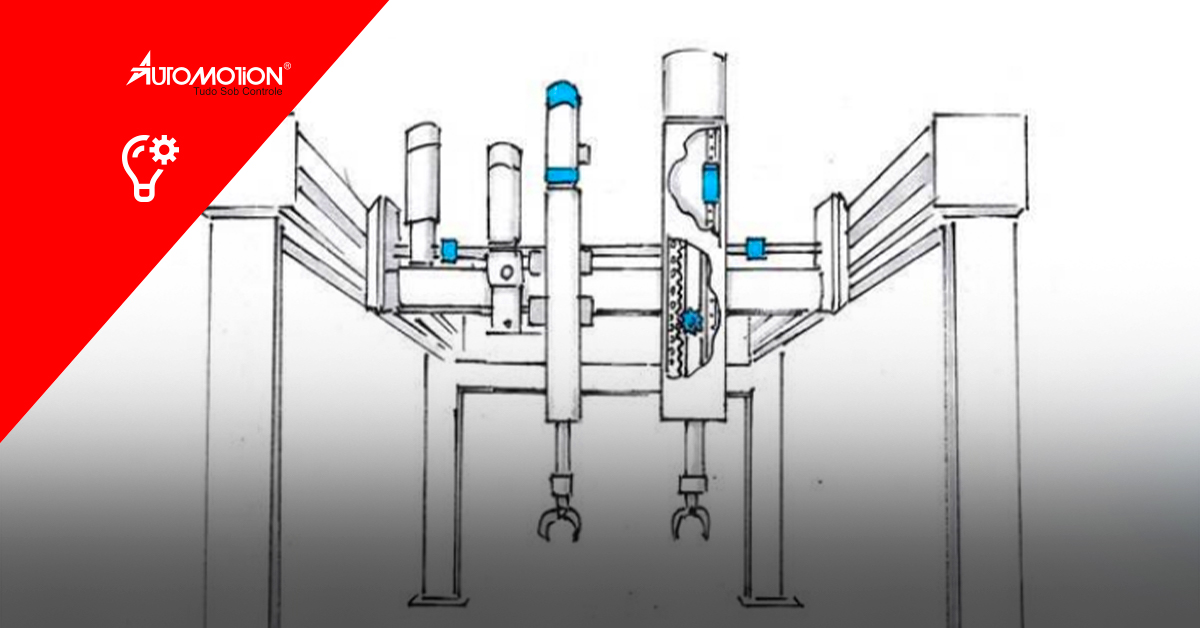

Manipulador de embalagem – Sistema pick and place cartesiano

Deslocamento linear do eixo de elevação e translação Um fabricante de máquinas do setor de embalagens solicitou que o dispositivo de manipulação, responsável pela movimentação de recipientes até um forno industrial, conseguisse manusear de forma dinâmica um produto com massa de 500 kg, velocidades de até 2,0 m/s e aceleração de até 5 m/s2. Para a movimentação do sistema de dois eixos foi requisitada alta precisão de posicionamento e devido à alta aceleração a força também foi um fator a ser dimensionado. Usando os cálculos da AUTOMOTION, o resultado é um sistema compacto com cremalheira e pinhão para deslocamento horizontal de 16 metros e deslocamento vertical de 4 metros. O sistema de cremalheira, pinhão e redutor planetário, deslocam com precisão os eixos de elevação e translação para manuseio dos recipientes dessa indústria de alimentos. Contamos para esta aplicação com uma solução de cremalheira e pinhão de alto desempenho fabricada na Alemanha pela ATLANTA GmbH e com diversas classes de precisão, que variam entre 0,012 mm à 0,200 mm. A opção utilizada foi por dentes helicoidais para se obter um baixo nível de ruído e alta capacidade de força. Como evitar o alto risco de acidente ao operador no eixo vertical? Adicionalmente à movimentação da carga, o eixo da elevação (vertical) possui um alto risco de acidentes e é requisitado um sistema de segurança adicional ao freio do servo motor. Este freio deve atuar para manter a carga suspensa, mas também para garantir que o eixo não irá descer em uma situação de EMERGÊNCIA. Por falar em riscos, os sistemas redundantes de segurança são exigidos pela NR12, confira nesse conteúdo disponível em nosso site: Clique para acessar O freio eletromagnético ROBA topstop atende a todos os requisitos de segurança da NR12, alcançando a categoria de segurança PLe, quando há risco eminente de acidente na área e o operador permanece frequentemente nela. Alguns opcionais desse dispositivo Mayr: Flange customizado para qualquer tipo de servo motor; Diferentes opções de tensão – 24VDC a 480 VAC; Monitor de abertura e fechamento do freio; Opção de liberação manual da alavanca; Monitor de desgaste. Esta solução da Mayr tem por característica ser um freio com princípio de segurança, ou seja, mesmo quando tem o máximo desgaste da pastilha (rotor) o freio não irá liberar o eixo. Portanto, não há risco de queda. Confira a aplicação nesse vídeo disponível em nosso canal: