Atuadores elétricos no controle de válvulas na manipulação de grãos

A agricultura brasileira está em constante crescimento e, consequentemente, aumentam as responsabilidades em atender regulamentações e normas de segurança, bem como normas ambientais. Entretanto, o Brasil tem um déficit no armazenamento de grãos e, por isso, os atuadores elétricos são uma ótima opção para automatizar os sistemas de canalização, ou seja, de fluxos do produto. Estes atuadores também são mais eficientes e seguros quando comparados aos atuadores pneumáticos. Sendo assim, eles tornam-se a melhor opção para a sua indústria. Eles têm eficiência comprovada nas aplicações em válvulas bifurcadas, trifurcadas, guilhotinas, pendulares e registros de gaveta. Algumas vantagens desta solução: Menores perdas na manipulação de grãos: A melhor repetibilidade permite o controle de posição, velocidade e força. Aumento da eficiência: Como estes dispositivos têm alta eficiência, eles também garantem maior economia energética. Soluções flexíveis: Os atuadores elétricos podem ser programados para atender diferentes produtos sem a necessidade de ajustes mecânicos. Somente com a alteração dos parâmetros do motor, por exemplo, é possível conseguir diferentes posições e velocidades. Redução dos riscos de acidentes: Sistemas pneumáticos e hidráulicos têm alto risco de vazamentos, o que pode representar alto risco para os operadores. Além disso, um número menor de componentes para o acionamento traz menor chance de quebra. Eficiência e linha de produção limpa Os atuadores elétricos têm baixo consumo de energia e maior eficiência em relação aos atuadores pneumáticos. Além disso, exigem pouca ou nenhuma manutenção, o que é ótimo para o usuário final da automação, haja vista que esses fatores refletem diretamente no aumento de margens no produto final. Posicionamento que garante flexibilidade O atuador elétrico pode ser instalado com sensores magnéticos para feedback de recuo e avanço do embolo, também para o feedback analógico de 0 a 10V ou 0 a 5V e sensor de efeito Hall. Estas opções aumentam a flexibilidade do atuador para suportar diferentes aplicações de válvulas, o que permite salvar diferentes produtos do processo, reduzindo o tempo de preparação da produção. Estudo de caso para uma válvula Y em silos. As aplicações com válvulas bifurcadas são frequentes. Considere os seguintes dados: Força 1500 N, aproximadamente 150 kgf; Curso do atuador – 100mm; Velocidade com carga – 25,5 mm/s; Grau de proteção – IP66; Tensão de alimentação – 24VCC (existe o recurso de substituir para 220VAC); Feedback com potenciômetro – 0 a 10V. Selecionamos o atuador elétrico da Ewellix modelo CAHB-20-B1E-1000295-BAA0PT-000. Ele completa todos os requisitos do projeto com fixação frontal e traseira, conforme imagem abaixo: Toda a família de atuadores elétricos CAHB da EWELLIX foi projetada especificamente para aplicações que enfrentam ambientes de trabalho agressivos e requerem serviço pesado e durabilidade. A proteção IP69K garante que o atuador resistirá a jatos de água de alta pressão e à entrada de poeira e outros sólidos. Este atuador elétrico pode ser personalizado com muitas opções de feedback, dependendo dos requisitos da aplicação. Esta solução é aplicável em equipamentos agrícolas, como válvulas bifurcadas, registros tipo gaveta, sistemas de canalização, colheitadeiras, manipuladores de grãos, entre outros. O desempenho da EWELLIX faz diferença para as indústrias: Carga máxima: 10.000N (empurrar/puxar); Velocidade máxima com carga máxima: 10,2 mm/s; Velocidade máxima sem carga: 52.5mm/s; Curso: 50 a 700mm – curso pode variar de acordo com a carga de trabalho; Tensão: 12VCC e 24VCC; Opcionais: Potenciômetro, sensores magnéticos (reed sensor) e sensor de efeito Hall. Se você precisa fazer a manipulação e o armazenamento de grãos ou quer encontrar a melhor maneira de garantir a redução de custos e aumento da produtividade na sua indústria, fale com a equipe de engenharia da Automotion clicando aqui.

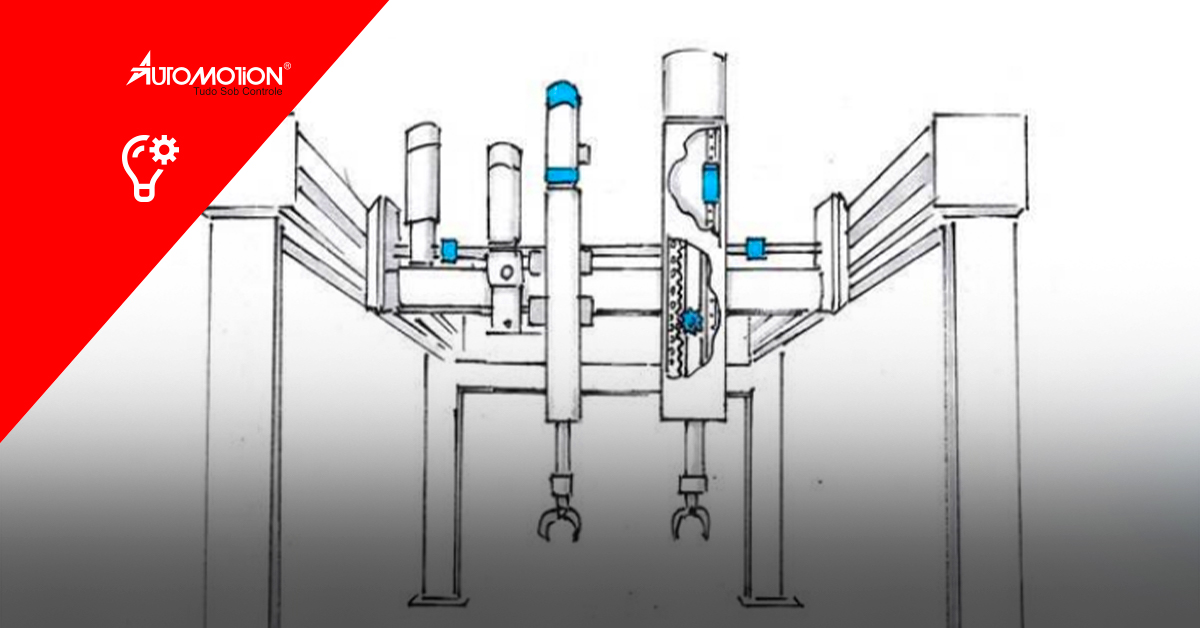

As vantagens dos robôs colaborativos para a indústria

A Automotion tem o prazer de anunciar a sua nova parceria com a Elite Robot. Os robôs colaborativos agora agregam a nossa linha de soluções tecnológicas. Estes robôs executam tarefas de automação lado a lado e em trabalho colaborativo com os operadores, elevando a produtividade, a eficiência e a qualidade dos processos produtivos a um patamar bastante superior ao dos atuais padrões de fabricação. Para além das características próprias de um robô industrial com velocidades lineares até 3,2 m/s e repetibilidade de posicionamento ± 0,03 mm; os robôs colaborativos Elite apresentam ainda: – Baixo peso e pequena dimensão; – Facilidade de programação; – Baixo consumo de energia. Os benefícios dos robôs Elite Dimensão reduzida: eles ocupam espaços reduzidos no chão de fábrica e podem ser integrados diretamente nas máquinas; Programação fácil e intuitiva: não é necessário conhecimento prévio de programação; Sistema easy-teaching: é possível “guiar manualmente” o robô aos locais desejados, criando uma sequência de pontos de trabalho/posicionamento para uma programação rápida e fácil; Leves: podem ser rapidamente realocados para qualquer outro local, dando assim resposta a solicitações imprevistas ou alterações no tipo de produção. Por isso, eles são altamente flexíveis e adaptáveis em aproveitamento contínuo. Relação human-machine: possuem equipamentos de segurança ativa integrados, permitindo que os operários trabalhem lado a lado com o robô, sem necessidade de barreiras de proteção para determinadas operações; Baixo consumo de energia: eles podem ser alimentados por qualquer tomada monofásica de parede da rede elétrica doméstica porque consomem abaixo de 500W, evitando a colocação permanente de esteiras para passagem de cabos, bem como a necessidade de instalação específica de quadros e cabos elétricos com capacidades resistivas e proteções específicas. Quais as áreas de maior aplicação desses robôs? Alimentação de máquinas; Análise e testes de laboratório; Aplicação de adesivo e cola; Carga e descarga de CNC; Encaixotamento; Inspeção de qualidade; Manipulação de produtos; Montagem; Montagem por injeção; Paletização; Polimento; Testes de vida útil do produto; Solda Mig. Conheça as características técnicas para identificar qual o melhor para a sua indústria: Robô colaborativo CS63 carga de 3Kg Raio de trabalho 624mm Precisão de posicionamento +/-0,02mm Velocidade máxima 2,0m/s Consumo de energia 150W IP54 Robô colaborativo CS66 Carga de 6Kg Raio de trabalho 914mm Precisão de posicionamento +/-0,03mm Velocidade máxima 2,6m/s Consumo de energia 250W IP54 Robô colaborativo CS612 Carga de 12Kg Raio de trabalho 1304mm Precisão de posicionamento +/-0,05mm Velocidade máxima 3,0m/s Consumo de energia 500W IP54 Quer saber mais sobre esses dispositivos que vão garantir a agilidade e aumentar a produtividade da sua linha de produção? Fale com o time de engenharia da Automotion clicando aqui.

Os melhores acoplamentos para aplicações de alta velocidade

As tendências que surgem rapidamente com o progresso estão aumentando a demanda da indústria por soluções dinâmicas e de alta precisão em tecnologia de medição. Para atender essa necessidade, a Automotion, em parceria com a empresa alemã Mayr®, entrega soluções em acoplamentos com alta compensação de desalinhamento do eixo em sua linha de produtos especialmente adaptada para transdutores de torque, garantindo os pré-requisitos ideais para resultados de medição exatos. Aliás, se você não viu o conteúdo que preparamos com dicas para diminuir a manutenção dos acoplamentos e evitar corrosões, clique aqui. A Mayr acaba de desenvolver acoplamentos com otimização do peso, feitos de alumínio ou titânio. Mas, em que situações estes acoplamentos fazem sentido? Eles servem para motores elétricos, por exemplo, para bancadas de testes de potência, para engrenagens e bombas, ou no setor de máquinas-ferramentas, além de serem eficazes nas aplicações de posicionamento de alta precisão. Isso porque os motores estão cada vez mais compactos e com velocidades maiores em muitas áreas. “Nas bancadas de testes industriais e também no campo da e-mobilidade, as velocidades estão atualmente entre 25.000 rpm e 30.000 rpm”, explica o gerente de produto da Mayr® Power Transmission. “Porém, na área de pesquisa e desenvolvimento, onde cooperamos com universidades e outros institutos de pesquisa; ou em esportes motorizados, existem projetos com velocidades bem acima de 30.000 rpm. Aproveitamos a experiência adquirida com esses projetos para desenvolver continuamente nosso padrão faixa”, ele ressalta. Compacto, mas com alta densidade e desempenho superior Graças ao projeto de acoplamento de discos (ROBA® -DS 9110/9210), que foi especialmente adaptado para transdutores de torque, esses acoplamentos lidam de forma confiável com as altas velocidades, sendo que até mesmo a versão padrão feita de aço é compacta e apresenta baixa massa e inércia de massa. O desenvolvimento está baseado na comprovada série ROBA®-DS sem folga e torsionalmente rígida. Além disso, esses acoplamentos são caracterizados por seu funcionamento suave e qualidade de equilíbrio. “Nosso objetivo final é produzir acoplamentos compactos e de alta densidade de desempenho”, enfatiza o gerente de produtos da Mayr Alemanha. “A base geométrica deve estar correta. Não adianta simplesmente projetar um grande acoplamento em alumínio ou titânio, quando uma versão compacta em aço, mais rígida e capaz de suportar mais cargas alternadas, pode ser mais adequada à aplicação“, ele alerta. É por isso que a indústria sempre deve considerar a aplicação ao selecionar o acoplamento e o material. Aqui, no entanto, é sempre necessário ponderar entre as propriedades do material, por exemplo, o peso, a rigidez ou a resistência à fadiga e à aplicação final do cliente, ou seja, as velocidades reais, alterações de carga, ciclos de carga, distâncias de rolamento e diâmetros de furo. E, por último, mas não menos importante, a relação preço / desempenho também conta. Novo configurador on–line A Mayr® Power Transmission desenvolveu um novo configurador on–line que permite aos próprios usuários montar acoplamentos de eixo do portfólio, através de um navegador da web. Isso significa que tarefas de padrão simples agora podem ser resolvidas de forma mais rápida e conveniente do que antes. E, claro, os engenheiros altamente qualificados da Automotion ainda estão disponíveis como de costume, caso você tenha perguntas complexas ou precise de conselhos. Quer saber mais sobre as vantagens e facilidades dessa solução? Fale conosco clicando aqui.

Segurança por meio de freios lineares confiáveis

Os freios que atuam em hastes cilíndricas ou em guias lineares são dois sistemas de frenagem de segurança comprovados frequentemente usados para proteger os movimentos lineares. Isso inclui, por exemplo, os freios ROBA®- linearstop (haste cilíndrica) e os freios ROBA®-guidestop (guias lineares) da Mayr®, que atuam por transmissão de força. Esses freios lineares são particularmente adequados para uso em eixos verticais, uma vez que são montados diretamente nas massas a serem freadas ou sustentadas. Elementos de acionamento, como correias dentadas, acoplamentos ou fuso de esferas, podem danificar ou sofrer sobrecargas, o que influencia diretamente na segurança do eixo. Mesmo em situações estacionadas, estes componentes podem quebrar e causar graves acidentes ao operador que está fazendo um ajuste, setup ou mesmo a limpeza da máquina. Se os freios lineares também forem usados como uma segunda unidade de freio, por exemplo, além de um freio motor, seu princípio de operação – em uma haste ou guia – também garante redundância de alta qualidade, com exclusão dos mesmos erros. Esses dispositivos podem ser usados em muitos campos de aplicação diferentes. Esta é a razão pela qual a Mayr® oferece uma ampla gama de freios lineares em projetos pneumáticos, hidráulicos e eletromagnéticos. Essa parceira da Automotion é “a única fabricante a oferecer freios lineares de abertura elétrica que também são freios de segurança”, explica Bernd Kees, gerente de produto da Mayr® Power Transmission em Mauerstetten. “Os usuários que procuram soluções podem recorrer a nós para sistemas com hastes cilíndricas e guias lineares“, complementa Kees. Existe risco de queda mesmo em eixo estacionado A maioria dos freios lineares disponíveis no mercado funcionam como unidades de fixação estáticas e foram projetadas para manter os eixos com segurança parados. No entanto, pode haver pessoas sob cargas suspensas durante a operação inicial, manutenção ou mesmo durante o processo de produção sem que a transferência de carga para o freio linear mecânico tenha ocorrido primeiro. Se o inversor falhar completamente durante essas condições de operação, o freio linear sozinho é responsável pela desaceleração confiável da carga. Essas ações de frenagem dinâmica ocorrem repetidamente na prática. Portanto, ao fazer sua seleção, os usuários devem certificar-se de que as unidades de fixação são projetadas de forma que também sejam adequadas para ações de frenagem de emergência. A transmissão de força Mayr® submete as unidades a testes dinâmicos em uma bancada de teste de queda, especialmente projetada para freios lineares. Esta bancada permite acelerar diferentes pesos, as chamadas massas de carga, para diferentes velocidades de queda e, em seguida, desacelerar estas massas. Desta forma, os fatores de influência podem ser determinados em um cenário realista, porque somente os produtos que foram testados em condições reais podem atender a todos os requisitos sem problemas. O projeto eletromagnético da série de freios linear ROBA®- linearstop foi aprovado para monitoramento com o módulo ROBA®- Brake-checker. É o único freio pinhão e cremalheira eletromagnético do mercado. Fig .: transmissão de energia Mayr® O freio de segurança ROBA®- guidestop sem folga atua diretamente sobre as massas móveis dos eixos verticais. Portanto, fornece um alto nível de segurança e minimiza o risco de perigo para as pessoas. Fig .: transmissão de energia Mayr® Se você precisa garantir a segurança de seus operadores e a eficiência da proteção de seus sistemas lineares, fale com a equipe de engenharia da Automotion. Nós temos a solução ideal para manter a sua empresa em alta produtividade e protegida.

Mayr promove seminários para especialistas de engenharia

A Mayr é parceira de longa data da Automotion. A empresa alemã é líder mundial tecnológica em acoplamentos, freios e embreagens de segurança. Afim de garantir a qualidade no suporte técnico de seus clientes no Brasil e no mundo, a Mayr irá promover web-seminários durante o ano de 2021. Um dos temas abordados será “Como tornar os movimentos de suas máquinas e sistemas seguros”. Além destes seminários na web sobre os fundamentos da tecnologia de embreagem de segurança e sobre freios de segurança, também acontecerão on-line os encontros de nível especializado com tópicos selecionados. Se você é gerente, especialista, designer, desenvolvedor ou oficial de segurança da indústria de engenharia mecânica, participe gratuitamente e fique habilitado a selecionar e dimensionar os respectivos componentes de segurança, levando em consideração todas as condições físicas e fatores influenciadores. Assim, você exclui danos pessoais e materiais e integra um elemento de inovação ao seu processo produtivo. Aqui você encontra a agenda completa dos eventos e faz sua inscrição gratuitamente: https://mayr-academy.webex.com/ec3300/eventcenter/event/eventAction.do?&theAction=listevents_date&pageNum=0&siteurl=mayr-academy-pt

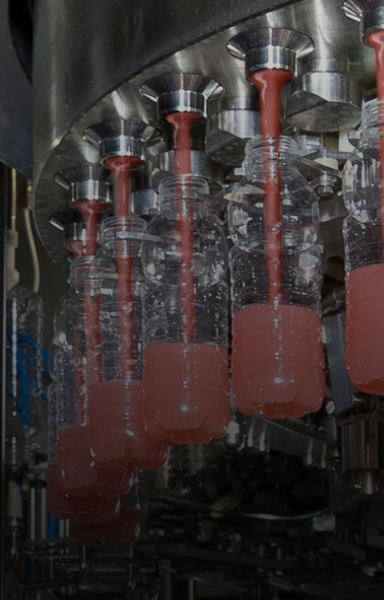

Confiáveis e flexíveis: motores lineares em salas farmacêuticas limpas

Deseja alterar o produto alterando apenas os parâmetros da máquina? Gostaria de ganhar tempo no setup da máquina? Quer levar para a sua produção movimentos rápidos e dinâmicos? Se você respondeu SIM a alguma destas perguntas, este conteúdo é para você. O setor farmacêutico demanda uma grande variedade de embalagens. Por isso, as linhas de produção precisam ser extremamente flexíveis e os tempos de setup cada vez mais curtos, para atender os pedidos com maior variedade e menor volume. Entre as aplicações utilizadas nos processos da indústria médica e farmacêutica estão as estações de alimentação, medição e contagem, inserção, fechamento de embalagens, marcação, manipulação e manuseio dos remédios. As linhas de produção deste setor precisam ser capazes de lidar com lotes de vários milhões em períodos de poucos dias. A troca completa do produto não pode demorar mais do que alguns minutos. Essas estão entre as razões para que as indústrias farmacêuticas invistam nas tecnologias elétricas, pois estas permitem definir o padrão de flexibilidade, qualidade, disponibilidade e rastreabilidade dos processos de produção. Eletricidade para a indústria de automação – movimento linear de ponta Movimentos dinâmicos, poderosos e rápidos podem ser produzidos sem a necessidade de alterar qualquer estrutura mecânica da máquina. Basta alterar ou inserir os parâmetros apropriados na interface dela. Modifique o curso e as posições de parada de acordo com a folha de dados do produto ou o carregamento de uma receita pré-programada. Isso só é possível com o uso de motores lineares de alto desempenho. Um fator crítico para a produção farmacêutica em sala limpa é o tempo e custo de manutenção. Cilindros pneumáticos ou mesmo motores elétricos com correias ou cames demandam a contínua troca dos itens mecânicos e sua lubrificação, além da substituição dos componentes para evitar vazamentos. Os motores lineares magnéticos, ao contrário, são ideais para aplicações farmacêuticas em salas limpas. Eles não possuem desgaste com atrito, requerem pouca lubrificação em intervalos muito espaçados e são fáceis de limpar. Em caso de operações como prensagem e posicionamento, as estações exigem um deslocamento rápido e preciso, num curso que pode ser maior do que 2 metros. Os motores LinMot trabalham em velocidades de até 7,3 m/s e acelerações de mais de 780 m/s² e por isso permitem tempos de posicionamento muito curtos e altas taxas de ciclo. Como é possível definir as faixas de tolerância específicas para os parâmetros, caso eles sejam excedidos ou nunca alcançados, o drive enviará a mensagem de erro e os produtos afetados são rejeitados. Esses motores podem ser operados com controle de posição ou força, além de ser possível usar o mesmo modelo de motor linear para diferentes processos produtivos, como por exemplo, no posicionamento das tampas em uma estação ou para o fechamento das tampas por pressão. Isso significa menos peças de reposição para armazenar e controlar. A utilização de motores lineares os torna elementos padrão nos projetos de máquinas, onde são comumente usados para substituir acionamentos pneumáticos e cames mecânicos. Utilizando motores lineares LinMot, a engenharia tem todos os componentes necessários para projetar sistemas de acionamento linear completos. Motores de alta precisão, protegidos contra sobrecargas Os motores Lineares LinMot são síncronos sem escovas, possuem sistema de medição integrado, proteção contra sobrecargas e identificação eletrônica. O movimento linear é gerado diretamente por forças eletromagnéticas, o que torna essa solução livre do desgaste associado aos elementos mecânicos. Todos os componentes desse motor são enclausurados num sólido tubo de aço, o que os protege contra danos e contaminação (IP67). Os motores estão disponíveis em duas versões, com saída direta por cabo ou por um plug angular rotativo. Veja alguns diferenciais dessa solução: Sistema de acionamento puramente elétrico; Controle de posição livre ao longo de todo o curso; Projeção para tarefas de posicionamento precisas e dinâmicas; Aumento da vida útil da máquina; Grau de proteção IP67 e certificado para salas limpas. A ampla gama de controladores permite rápida implementação, desde aplicações simples com duas posições finais, até aplicações complexas e de alta precisão que tenham múltiplos eixos sincronizados a um eixo eletrônico principal. A conexão a um sistema de controle pode ser feita através de sinal analógico, digital, ou interfaces série, Ethernet ou Fieldbus, cuja grande variedade de interfaces e protocolos garante uma integração simples com um CLP mestre, PCs industriais, ou controladores proprietários. Se você quer saber como implantar essa solução de automação na sua indústria com o melhor custo x benefício e quais as outras vantagens dessa implantação, converse com a nossa equipe de engenharia clicando aqui.

Vantagens no uso dos limitadores de torque

Quer evitar a parada das suas máquinas? Quer reduzir os custos com reparos e peças de reposição? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. Nenhuma proteção contra sobrecarga significa elevado risco de danos Nesse sistema os lados de entrada e saída estão firmemente conectados entre si na rede de tração. Não existe nenhuma conexão de trava positiva ou por fricção que possa resistir sem avarias em caso de sobrecarga. Alterações de corrente no motor não são monitoradas e também não são avaliadas. Curso de rotação e torque Após a colisão, o torque aumenta rapidamente e atinge o valor que, em muitos casos, pode ser maior do que o torque de operação. A sobrecarga causa a ruptura da rede de tração. O motor continua a funcionar, a rotação da máquina cai a zero. Risco de danos Na maioria das vezes as colisões sem proteção contra sobrecarga causam a perda total das máquinas. O elo mais fraco na rede de tração se quebra. A máquina não é mais operacional e permanece parada até a conclusão dos reparos. Dimensionamento Construções pesadas, maciças e lentas com elevados fatores de segurança são necessárias para que os danos se mantenham os menores possíveis em caso de colisão. Proteção contra sobrecarga perfeita com limitadores de torque EAS® Utilizando os limitadores de torque EAS® é possível limitar o torque precisamente para o valor ajustado, pois esses dispositivos combinam o lado de entrada e de saída de trava positiva e trabalham com elevadíssima precisão de ajuste e de repetição. Curso de rotação e torque EAS® Em caso de sobrecarga, o limitador de torque é liberado e separa entrada e saída no menor tempo possível. A energia de rotação armazenada será desacoplada e funcionará em ponto morto. Um interruptor de fim de curso registra o desacoplamento do limitador de torque e desativa o acionamento. Risco de danos controlado Graças à elevada precisão e à limitação exata do torque, a rede de tração não é danificada. Todos os componentes permanecem na área de deformação elástica. Dimensionamento de melhor custo x benefício Construções pequenas e leves são possíveis graças ao torque EAS® e a previsão sobre o carregamento dos componentes. Não são esperados custos por danos ou desgaste. Após períodos curtos de parada, a instalação volta a funcionar para corrigir a sobrecarga.

Dicas para o upgrade de servo motores LENZE

Quer reduzir custos de manutenção com os servo motores antigos e obsoletos? Gostaria de diminuir o prazo de entrega para a reposição dos motores? Você quer melhorar o desempenho e diminuir os custos para a aquisição dos motores? Se você respondeu SIM a alguma dessas perguntas este conteúdo é para você. À medida que as máquinas ficam mais antigas, a manutenção e o reparo de componentes tornam-se mais caros. Os componentes eletrônicos, inclusive o próprio servo motor, saem do mercado e, além de não estarem mais disponíveis para venda, fica impossível encontrá-los. Uma boa solução é buscar o suporte de uma equipe de engenharia durante o estudo da melhor forma de atualizar o sistema e para o desenvolvimento e adaptação do novo servo motor a sua máquina. Upgrade de servo motores AC ou DC Projetos de upgrade de servo motores AC ou DC são proativos na redução tanto do tempo de máquina parada quanto nas perdas de produção. Os upgrades aumentam a eficiência da máquina e prolongam sua vida útil. Há vários motivos para a substituição de um servo motor obsoleto por um servo atual: Falta de documentação do servo; Falta de assistência técnica do fabricante da máquina; Alto custo de manutenção; Longas paradas da máquina e perdas de produção; Falta de peças de reposição. Considere algumas características do antigo servo para encontrar um novo motor correspondente que permita a atualização da estrutura. Utilize o suporte de uma equipe de engenharia experiente para isso. Velocidade, torque e inércia É muito importante analisar a relação velocidade e torque, pois o desempenho do novo motor deve atender ou exceder o desempenho do motor obsoleto. Você deve avaliar os valores de catálogo de cada motor do projeto, ou seja, torque nominal, velocidade nominal, etc para garantir que não existam erros de equivalência. Compare as curvas dos motores para verificar os valores de torque em toda a faixa de velocidade. Essa comparação pode ter como referência as velocidades de operação da máquina, bem como o avanço rápido para aproximação. Isso permitirá analisar graficamente e manualmente a equivalência dos valores. Dimensões do motor As dimensões do servo motor são importantes para a adaptação do novo motor em sua máquina, embora não sejam decisivas para o desempenho do servo. Engenheiros experientes na integração de projetos podem revisar os desenhos de ambos os servo motores para garantir a equivalência. Geralmente os servos não têm as mesmas dimensões do eixo e flange e, nesse caso, é necessária a fabricação de flange e acoplamento para adaptar o novo servo motor. Comunicação entre o servo drive e controlador Um ponto importante a ser analisado pela engenharia é como o drive está ligado ao controlador da máquina sendo um CLP ou CNC. Geralmente, servos obsoletos estão em controle analógico com realimentação do encoder para o controlador. Em outras aplicações podemos encontrar servos comunicando em redes industriais também descontinuadas pelo fabricante e, por isso, muitas vezes é necessário o upgrade ou intervenção no programa do controlador para integração do novo servo motor. Veja alguns benefícios dos upgrades de servo motores ou servo drives em máquinas: Documentação atualizada; Fácil manutenção; Suporte técnico fácil e rápido; Servo drive de maior eficiência; Disponibilidade de peças para reposição. Parceria LENZE x Automotion Brasil A Automotion Brasil possui 25 anos de experiência com upgrades de servo drives e servo motores AC e DC. A engenharia de aplicações da Automotion fornece projetos de upgrade de servo motores e/ou servo drives e uma de suas parceiras é a Lenze. A empresa alemã tem experiência de mais de 80 anos e entrega excelência na tecnologia de acionadores. A combinação da expertise e técnica de ambas permite entregar, além dos projetos de upgrade, controladores e retrofit de máquinas com soluções turn key. Quer avaliar seus servo motores e conhecer soluções com o melhor custo x benefício para a sua empresa? Converse com a Automotion Brasil clicando aqui.

Manipulador de embalagem – Sistema pick and place cartesiano

Deslocamento linear do eixo de elevação e translação Um fabricante de máquinas do setor de embalagens solicitou que o dispositivo de manipulação, responsável pela movimentação de recipientes até um forno industrial, conseguisse manusear de forma dinâmica um produto com massa de 500 kg, velocidades de até 2,0 m/s e aceleração de até 5 m/s2. Para a movimentação do sistema de dois eixos foi requisitada alta precisão de posicionamento e devido à alta aceleração a força também foi um fator a ser dimensionado. Usando os cálculos da AUTOMOTION, o resultado é um sistema compacto com cremalheira e pinhão para deslocamento horizontal de 16 metros e deslocamento vertical de 4 metros. O sistema de cremalheira, pinhão e redutor planetário, deslocam com precisão os eixos de elevação e translação para manuseio dos recipientes dessa indústria de alimentos. Contamos para esta aplicação com uma solução de cremalheira e pinhão de alto desempenho fabricada na Alemanha pela ATLANTA GmbH e com diversas classes de precisão, que variam entre 0,012 mm à 0,200 mm. A opção utilizada foi por dentes helicoidais para se obter um baixo nível de ruído e alta capacidade de força. Como evitar o alto risco de acidente ao operador no eixo vertical? Adicionalmente à movimentação da carga, o eixo da elevação (vertical) possui um alto risco de acidentes e é requisitado um sistema de segurança adicional ao freio do servo motor. Este freio deve atuar para manter a carga suspensa, mas também para garantir que o eixo não irá descer em uma situação de EMERGÊNCIA. Por falar em riscos, os sistemas redundantes de segurança são exigidos pela NR12, confira nesse conteúdo disponível em nosso site: Clique para acessar O freio eletromagnético ROBA topstop atende a todos os requisitos de segurança da NR12, alcançando a categoria de segurança PLe, quando há risco eminente de acidente na área e o operador permanece frequentemente nela. Alguns opcionais desse dispositivo Mayr: Flange customizado para qualquer tipo de servo motor; Diferentes opções de tensão – 24VDC a 480 VAC; Monitor de abertura e fechamento do freio; Opção de liberação manual da alavanca; Monitor de desgaste. Esta solução da Mayr tem por característica ser um freio com princípio de segurança, ou seja, mesmo quando tem o máximo desgaste da pastilha (rotor) o freio não irá liberar o eixo. Portanto, não há risco de queda. Confira a aplicação nesse vídeo disponível em nosso canal: