Desvendando as Vantagens dos Motores de Passo na Automação Industrial

Robôs Colaborativos: Transformando a Automação com Eficiência e Segurança Os robôs colaborativos, ou cobots, têm revolucionado o cenário da automação industrial, trazendo consigo uma série de vantagens que vão desde a otimização de trabalhos repetitivos até a mitigação de riscos em áreas potencialmente perigosas. A integração harmoniosa entre cobots e seres humanos representa não apenas uma evolução tecnológica, mas uma oportunidade de impulsionar a produtividade, reduzir custos e garantir ambientes de trabalho mais seguros. Vantagens dos Cobots em Trabalhos Repetitivos e em Áreas de Risco: 1. Eficiência em Tarefas Repetitivas: Cobots são especialistas em realizar tarefas repetitivas com consistência e precisão, superando a fadiga humana. Isso resulta em uma produção mais eficiente e com menor margem de erro. 2. Colaboração Segura com Humanos: Equipados com sensores avançados e tecnologias de visão, os cobots podem operar lado a lado com os trabalhadores, adaptando-se ao ambiente dinâmico da produção. Essa colaboração permite uma alocação mais estratégica de recursos humanos, concentrando-se em tarefas que exigem criatividade, tomada de decisão e habilidades únicas. 3. Redução de Riscos em Áreas Perigosas: Em ambientes perigosos, como linhas de produção com maquinário pesado, os cobots podem assumir tarefas arriscadas, reduzindo a exposição humana a condições perigosas e minimizando o risco de acidentes. O retorno de investimento em robôs colaborativos é um dos fatores mais atrativos para empresas que buscam eficiência e redução de custos. A produtividade constante, a redução de erros e a flexibilidade para se adaptar a diferentes tarefas contribuem significativamente para a eficácia financeira. Em ambientes onde a automação é crucial, o tempo para recuperação do investimento pode ser surpreendentemente curto. Diversas Aplicações e Ganhos para Empresas: 1. Montagem de Produtos: Cobots são ideais para a montagem de produtos, garantindo precisão e consistência em cada etapa do processo. 2. Manuseio de Materiais Pesados: Em setores logísticos, os cobots facilitam o transporte e a movimentação de cargas pesadas, reduzindo o desgaste físico dos trabalhadores. 3. Operações de Soldagem e Pintura: Em ambientes com substâncias perigosas, cobots podem assumir operações de soldagem e pintura, garantindo uma produção segura e de alta qualidade. 4. Inspeção e Testes de Qualidade: Equipados com visão artificial, cobots são ideais para realizar inspeções minuciosas e testes de qualidade, assegurando produtos finais livres de defeitos. Soluções Automotion em Automação com Cobots: A Automotion, com sua vasta experiência em automação industrial, oferece uma variedade de modelos de cobots, cada um adaptável às necessidades específicas de diferentes setores. Desde cobots de pequeno porte para tarefas precisas até modelos de maior capacidade para operações mais robustas, a Automotion garante soluções personalizadas para impulsionar a automação em qualquer cenário. Os robôs colaborativos estão redefinindo a forma como as empresas abordam a automação, proporcionando eficiência, segurança e uma rápida recuperação de investimentos. Com a Automotion como parceira, as empresas podem explorar todo o potencial dos cobots, impulsionando a produtividade e mantendo ambientes de trabalho mais seguros e inovadores. Robôs Colaborativos

Robôs Colaborativos: Transformando a Automação com Eficiência e Segurança

Robôs Colaborativos: Transformando a Automação com Eficiência e Segurança Os robôs colaborativos, ou cobots, têm revolucionado o cenário da automação industrial, trazendo consigo uma série de vantagens que vão desde a otimização de trabalhos repetitivos até a mitigação de riscos em áreas potencialmente perigosas. A integração harmoniosa entre cobots e seres humanos representa não apenas uma evolução tecnológica, mas uma oportunidade de impulsionar a produtividade, reduzir custos e garantir ambientes de trabalho mais seguros. Vantagens dos Cobots em Trabalhos Repetitivos e em Áreas de Risco: 1. Eficiência em Tarefas Repetitivas: Cobots são especialistas em realizar tarefas repetitivas com consistência e precisão, superando a fadiga humana. Isso resulta em uma produção mais eficiente e com menor margem de erro. 2. Colaboração Segura com Humanos: Equipados com sensores avançados e tecnologias de visão, os cobots podem operar lado a lado com os trabalhadores, adaptando-se ao ambiente dinâmico da produção. Essa colaboração permite uma alocação mais estratégica de recursos humanos, concentrando-se em tarefas que exigem criatividade, tomada de decisão e habilidades únicas. 3. Redução de Riscos em Áreas Perigosas: Em ambientes perigosos, como linhas de produção com maquinário pesado, os cobots podem assumir tarefas arriscadas, reduzindo a exposição humana a condições perigosas e minimizando o risco de acidentes. O retorno de investimento em robôs colaborativos é um dos fatores mais atrativos para empresas que buscam eficiência e redução de custos. A produtividade constante, a redução de erros e a flexibilidade para se adaptar a diferentes tarefas contribuem significativamente para a eficácia financeira. Em ambientes onde a automação é crucial, o tempo para recuperação do investimento pode ser surpreendentemente curto. Diversas Aplicações e Ganhos para Empresas: 1. Montagem de Produtos: Cobots são ideais para a montagem de produtos, garantindo precisão e consistência em cada etapa do processo. 2. Manuseio de Materiais Pesados: Em setores logísticos, os cobots facilitam o transporte e a movimentação de cargas pesadas, reduzindo o desgaste físico dos trabalhadores. 3. Operações de Soldagem e Pintura: Em ambientes com substâncias perigosas, cobots podem assumir operações de soldagem e pintura, garantindo uma produção segura e de alta qualidade. 4. Inspeção e Testes de Qualidade: Equipados com visão artificial, cobots são ideais para realizar inspeções minuciosas e testes de qualidade, assegurando produtos finais livres de defeitos. Soluções Automotion em Automação com Cobots: A Automotion, com sua vasta experiência em automação industrial, oferece uma variedade de modelos de cobots, cada um adaptável às necessidades específicas de diferentes setores. Desde cobots de pequeno porte para tarefas precisas até modelos de maior capacidade para operações mais robustas, a Automotion garante soluções personalizadas para impulsionar a automação em qualquer cenário. Os robôs colaborativos estão redefinindo a forma como as empresas abordam a automação, proporcionando eficiência, segurança e uma rápida recuperação de investimentos. Com a Automotion como parceira, as empresas podem explorar todo o potencial dos cobots, impulsionando a produtividade e mantendo ambientes de trabalho mais seguros e inovadores. Robôs Colaborativos

SIPRO – o controlador de eixos para Mesa de corte Vidro

SIPRO – o controlador de eixos para Mesa de corte Vidro Os controles numéricos Sipro integram uma ampla gama de funções específicas para mesa de corte de vidro: corte reto, controle de eixo tangente para moldes de corte, gerenciamento de sensor laser/sonda para aquisição de templates, integração com software para otimização e gerenciamento de pedidos na máquina são funções específicas que garantem mais agilidade, segurança e eficiência nos cortes de vidro. O controle mais utilizado nestas aplicações é o SIAX M8/T. Ele funciona por meio de um painel interno conectado a um PC consumidor ou industrial (CO15), no qual é instalado o software otimizador para o gerenciamento do pedido e a geração do código ISO dos cortes que devem ser realizados. Essencial para este tipo de aplicação é a completude da gama – oferecida pela Sipro – de motores brushless de alta inércia, necessários para alcançar altos desempenhos nestas máquinas, e de acionamentos brushless conectados ao controle através de Ethercat. SIAX M8 Controlador numérico DESCRIÇÃO Visor WIDE TFT 262.000 cores com tela sensível ao toque Gerenciamento de até 32 eixos com Ethercat Ethercat para eixos e para E/S Can-Open para eixos e para E/S 1 linha Mechatrolink II Codificadores incrementais / codificadores absolutos seriais SSI Entradas analógicas Saídas analógicas Interromper entradas Manipulação de eixos com passo/direção máx. 500 KHz Porta Ethernet para assistência remota (endereço IP) USB

Freios Eletromagnéticos de Segurança: Protegendo Máquinas Industriais em Eixos Verticais

Freios Eletromagnéticos de Segurança: Protegendo Máquinas Industriais em Eixos Verticais A automação industrial tem revolucionado a maneira como as fábricas operam, aumentando a eficiência e a produtividade. No entanto, essa automação traz consigo a necessidade de implementar medidas de segurança robustas. Um componente essencial nesse contexto é o freio eletromagnético de segurança/emergência para eixos verticais. Neste artigo, exploraremos o que é um freio de segurança para máquinas, os riscos associados à falta dessa medida de segurança e onde esses dispositivos são aplicados. Apresentaremos também, a solução oferecida pela MAYR: o modelo ROBA stop M, fabricados na Alemanha e reconhecidos como líderes no mercado. O que é um Freio de Segurança para Máquinas? Um freio de segurança é um dispositivo projetado para controlar a parada ou frenagem segura de máquinas industriais em emergências, ou quando é necessário interromper o funcionamento da máquina de forma imediata e precisa. Eles são particularmente essenciais para máquinas que operam em eixos verticais, onde a gravidade pode representar riscos significativos. Por que usar um freio eletromagnético, quais os benefícios? Riscos para Operadores e Máquinas Sem Freio Eletromagnético de Segurança A falta de um freio eletromagnético de segurança em máquinas que operam em eixos verticais pode resultar em sérios riscos para operadores e para a máquina em si. Alguns dos riscos incluem: Acidentes Graves: sem um freio de segurança, as máquinas podem continuar em movimento mesmo quando desligadas, resultando em acidentes graves que podem causar ferimentos ou até mesmo a perda de vidas; Desgaste Excessivo: a falta de frenagem adequada pode levar ao desgaste excessivo em componentes críticos da máquina, resultando em danos e custos de manutenção elevados; Perda de Produtividade: a ausência de um freio de segurança pode forçar a máquina a operar em uma velocidade mais baixa para evitar riscos, resultando em perda de produtividade. Freio Eletromagnético: utilização em Máquinas e Aplicações Freios eletromagnéticos de segurança são aplicados em uma variedade de máquinas industriais. Alguns exemplos incluem Elevadores: elevadores de carga, elevadores de passageiros e guindastes utilizam freios de segurança para garantir uma frenagem segura em emergências; Guindastes Portuários: em portos e docas, onde a movimentação de cargas pesadas é comum, freios de segurança em eixos verticais são cruciais para evitar acidentes; Plataformas de Trabalho em Altura: plataformas de trabalho aéreo, como cestas elevatórias, dependem de freios de segurança para garantir a proteção dos trabalhadores; Indústria Automotiva: são utilizados em equipamentos de montagem e produção de veículos, garantindo a segurança dos trabalhadores e a integridade dos equipamentos; Máquina Ferramenta: em tornos, fresadoras e máquinas de usinagem, esses freios garantem a parada precisa das operações; Robôs industriais: robôs utilizados em linhas de produção dependem de freios de segurança; Sistemas de Paletização: nos sistemas de manuseio de materiais, os freios garantem a parada segura em emergências; Aerogeradores: os freios são essenciais para controlar as pás das turbinas eólicas, garantindo uma operação segura e eficaz. Indústrias que Mais Utilizam Freios de Segurança para Eixos Verticais Diversas indústrias reconhecem a importância dos freios de segurança. Algumas das principais empresas do setor industrial que mais utilizam essas soluções, são: Construção: nos guindastes e elevadores usados na construção de edifícios e infraestruturas; Logística: em equipamentos de movimentação de carga, como empilhadeiras e transportadores verticais; Manufatura: nas máquinas de fabricação que operam com movimento vertical. Solução MAYR de Freios Eletromagnéticos: modelos ROBA stop M A MAYR, uma marca respeitada de origem alemã, é líder no mercado de freios eletromagnéticos de segurança. Seus modelos ROBA stop M oferecem uma gama de benefícios, como: Alta Precisão e Confiabilidade: os freios ROBA stop M proporcionam frenagem precisa e confiável em situações de emergências; Operação Silenciosa: o design avançado reduz o ruído, tornando-os ideais para ambientes sensíveis ao som; Facilidade de Manutenção: a MAYR projeta seus produtos com a manutenção em mente, minimizando o tempo de inatividade; Conformidade com Padrões Internacionais: os freios ROBA stop M atendem aos rigorosos padrões de segurança e regulamentações internacionais. Em conclusão, os freios eletromagnéticos de segurança/emergência para eixos verticais, são essenciais para proteger operadores e máquinas em uma variedade de indústrias. Deste modo, com os modelos ROBA stop M da MAYR, fabricados na Alemanha, você pode contar com uma solução líder de mercado que garante segurança e eficiência em sua operação de automação industrial. Investir em freios de segurança é investir na segurança de sua equipe e na integridade de suas máquinas.

SIAX A-EVO: o estado da arte da evolução tecnológica A-Sipro

SIAX A-EVO: o estado da arte da evolução tecnológica A Sipro Um produto que representa o estado da arte da evolução tecnológica e uma resposta precisa às crescentes necessidades do mercado.SIAX A-EVO não é apenas um símbolo de avanço tecnológico, mas é também sinônimo de confiabilidade. O design preciso e o compromisso constante com a investigação e desenvolvimento garantem uma longa vida útil do instrumento e um elevado grau de disponibilidade dos componentes, encurtando os prazos de entrega.Nascido da experiência adquirida com o seu antecessor SIAX A100, o A-EVO integra toda uma série de opções inovadoras. Estas vantagens permitem uma otimização considerável de cabeamento e uma redução significativa dos tempos de instalação.Os avançados sistemas de diagnóstico completam sua configuração.Outra novidade do controle numérico A-EVO é a introdução de um teste automático, que permite identificar e corrigir quaisquer anomalias desde a fase inicial de testes.Este mecanismo fortalece o compromisso da Sipro em fornecer instrumentos de qualidade superior. Solução compacta e solução separada SIAX A-EVO foi cuidadosamente projetado e concebido para fornecer uma solução integrada e compacta (tudo em um) com entradas e saídas digitais integradas, Ethercat e, se as especificações técnicas assim o exigirem, leituras de encoder e saídas/entradas analógicas para maior versatilidade e funcionalidade. Porém, está disponível a versão A-EVO/T, projetada para ser inserida em quadros elétricos. Esta variante pode ser conectada a um terminal HMIS, construído pela Sipro, permitindo aos usuários se beneficiarem de um display maior (até 15 polegadas). Alternativamente, o A-EVO/T também pode ser conectado a um PC industrial ou de escritório, garantindo uma solução ideal para cada necessidade de aplicação. Principais inovações em comparação com SIAX A100 O SIAX A-EVO, como evolução do SIAX A100, oferece uma série de melhorias que elevam significativamente o seu desempenho.Estas inovações foram claramente introduzidas para fazer face às necessidades em constante evolução do mercado e dos utilizadores.- Desempenho superior graças ao processador mais rápido; – Ajustes configuráveis dos dip-switches, facilmente acessíveis pelo usuário sem abrir o instrumento; – Redução dos tempos de ligação, graças aos conectores com tecnologia push-in incluídos; – RAM retentiva sem uso de bateria reserva; – Maior quantidade de memória para armazenamento de dados (8 Gbyte EMMC); – LED de diagnóstico no painel frontal; – Gerenciamento da tela sensível ao toque mesmo com a pressão dos dedos, melhorando a sensibilidade e a precisão da própria tela sensível ao toque. Com estes recursos avançados, o SIAX A-EVO não apenas define novos padrões de referência no setor de controle numérico, mas também sublinha a determinação da Sipro em manter uma posição inovadora e oferecer soluções de primeira linha às empresas. Se você procura a máxima expressão tecnológica na área de controle numérico, o SIAX A-EVO representa a escolha ideal. Optar pelos dispositivos Sipro representa uma decisão focada em qualidade, confiabilidade e inovação. A Sipro, está presente no mercado há quase 40 anos, desenvolveu uma sólida tradição e uma experiência ímpar, tornando-se uma referência no atendimento e satisfação das necessidades tecnológicas dos clientes. A inclinação da empresa para a inovação é evidente nos seus investimentos em tecnologia e desenvolvimento, fazendo com que se torne um pilar no mundo da automação italiana. Em última análise, ao escolher a Sipro, você está selecionando um parceiro tecnológico de primeira linha que combina maestria a tradição consolidada com a inovação contínua, garantindo assim produtos e serviços de alta qualidade. GOSTARIA DE RECEBER UMA COTAÇÃO? POR FAVOR ENVIE UM MENSAGEM PELO WHATSAPP OU E-MAIL +55(15) 9 9148 2412 engenharia.mecanica@automotion.com.br

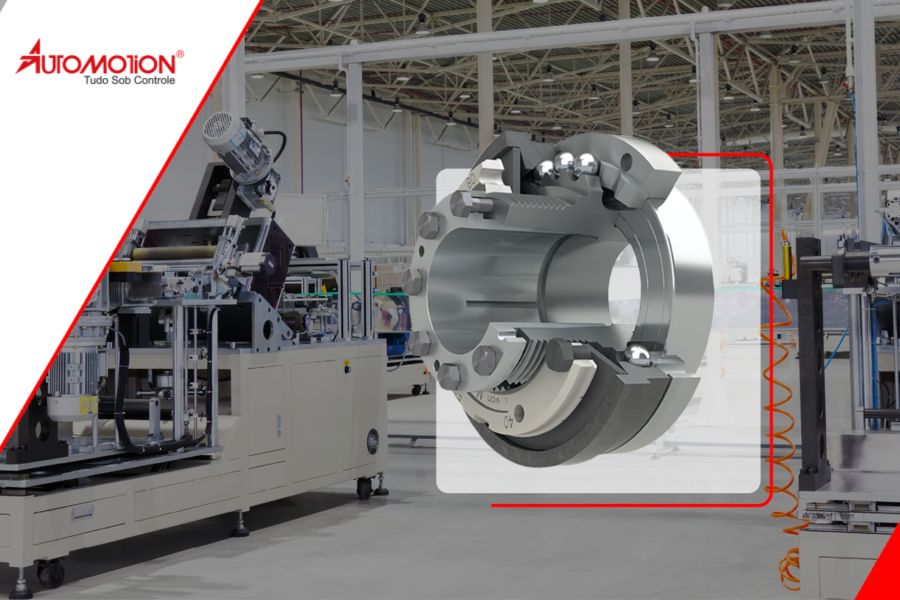

Limitador de Torque na Automação Industrial: Uma Solução Essencial

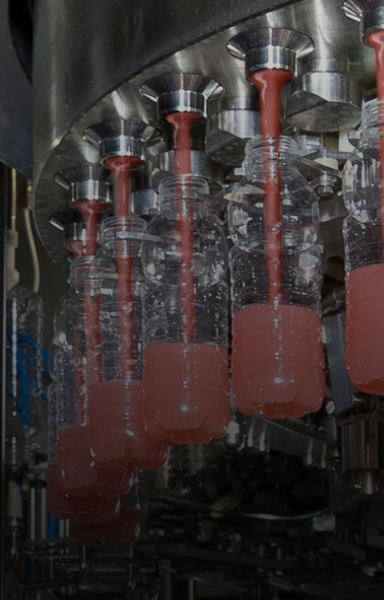

Limitador de Torque na Automação Industrial: Uma Solução Essencial A automação industrial é uma área em constante evolução, impulsionada pelo avanço tecnológico e pela busca incessante por eficiência e segurança nas operações. Um componente essencial nesse contexto é o limitador de torque, uma peça que desempenha um papel crítico na proteção de máquinas e equipamentos, garantindo a operação contínua e segura em diversos setores da indústria. Neste artigo, exploraremos o que é um limitador de torque, sua ampla gama de aplicações e como as soluções da MAYR, como os modelos ROBA EAS compact e ROBA slip hub, podem atender a essa necessidade com excelência. O que é um Limitador de Torque? Um limitador de torque é um dispositivo projetado para controlar e limitar a quantidade de torque transmitida entre duas partes de uma máquina ou equipamento. Isso é fundamental para proteger os componentes críticos e evitar danos causados por sobrecargas, picos de torque ou situações de sobrecarga. Em essência, o limitador de torque atua como um elo de segurança entre os elementos mecânicos, interrompendo a transmissão de torque quando um valor pré-determinado é excedido. Utilização em Máquinas e Equipamentos A utilização de limitadores de torque é ampla e abrange uma variedade de máquinas e equipamentos industriais. Alguns exemplos notáveis incluem: Máquinas de Processamento: Em indústrias que envolvem processos de fabricação, como a produção de alimentos, papel, plástico e metal, os limitadores de torque são empregados para evitar danos às linhas de produção e garantir uma operação ininterrupta.Transportadores e Esteiras: Em sistemas de transporte automatizados, os limitadores de torque protegem motores, redutores e outras partes críticas contra sobrecargas, assegurando a eficiência do transporte de materiais.Equipamentos de Elevação: Guindastes, pontes rolantes e elevadores utilizam limitadores de torque para prevenir situações perigosas, como sobrecargas, garantindo a segurança de cargas e pessoas. Indústrias que mais utilizam Limitadores de Torque Diversas indústrias reconhecem a importância dos limitadores de torque para suas operações. Alguns setores que frequentemente fazem uso dessas soluções incluem: Indústria Automobilística: Na produção de veículos e componentes automotivos, os limitadores de torque desempenham um papel vital na montagem e na operação de máquinas, garantindo precisão e segurança.Indústria Alimentícia: Em ambientes onde a higiene é crucial, como processamento de alimentos, os limitadores de torque evitam danos aos equipamentos, garantindo a qualidade e segurança dos produtos. Indústria Metalúrgica: Em laminações e operações de estampagem, os limitadores de torque protegem prensas e ferramentas, minimizando o risco de paralisações dispendiosas. Soluções MAYR: ROBA EAS compact e ROBA slip hub A MAYR, uma marca líder com sede na Alemanha, é conhecida por fornecer soluções de limitação de torque de alta qualidade. Dois de seus modelos notáveis são o ROBA EAS compact e o ROBA slip hub, que oferecem uma gama de recursos avançados, como: Precisão e Confiabilidade: Os produtos MAYR são reconhecidos por sua precisão na limitação de torque, garantindo operações confiáveis e evitando desgaste prematuro de componentes. Facilidade de Instalação: Os modelos compactos e de design inteligente facilitam a instalação em uma variedade de aplicações industriais. Alta Durabilidade: A qualidade de fabricação alemã garante uma vida útil longa e confiável para os limitadores de torque da MAYR. Personalização: Os produtos MAYR podem ser adaptados às necessidades específicas de cada cliente, garantindo a máxima eficiência em qualquer aplicação. Em conclusão, os limitadores de torque desempenham um papel crucial na automação industrial, protegendo máquinas, equipamentos e, o mais importante, os trabalhadores. Com as soluções de alta qualidade da MAYR, como os modelos ROBA EAS compact e ROBA slip hub, a segurança e a eficiência podem ser alcançadas com sucesso em diversas indústrias, tornando-os uma escolha confiável para empresas que buscam excelência em automação. GOSTARIA DE RECEBER UMA COTAÇÃO? POR FAVOR ENVIE UM MENSAGEM PELO WHATSAPP OU E-MAIL +55(15) 9 9148 2412 engenharia.mecanica@automotion.com.br

Novo atuador inteligente CAHB-2xS

Novo atuador inteligente CAHB-2xS Na constante busca por melhorias na automação industrial, a Automotion tem o prazer de apresentar o seu mais recente lançamento: Atuadores Lineares inteligente CAHB-2xS, foi projetado para revolucionar o desempenho de suas máquinas móveis. Atuadores Lineares: os atuadores lineares CAHB-2xS são dispositivos eletromecânicos que se adaptam a uma variedade de aplicações industriais, desde a elevação de cargas pesadas até o posicionamento preciso. Produzimos atuadores lineares confiáveis e duráveis, fabricados com materiais de alta qualidade e testados rigorosamente para garantir sua eficiência. Guias Lineares: componentes de precisão que orientam o movimento dos atuadores lineares, nossas guias lineares estão disponíveis em uma ampla variedade de materiais e designs, adaptando-se perfeitamente aos requisitos específicos de cada aplicação. A Automotion, sabe que a precisão é uma prioridade. Parafusos de Esfera e Rolo: para transmitir movimento e força entre dois eixos rotativos, nossos parafusos de esfera e rolo são insuperáveis em termos de eficiência e desempenho. Eles são peças fundamentais em máquinas-ferramentas, robôs e elevadores. Além disso, oferecemos uma ampla gama de serviços de customização, onde nossa equipe de engenheiros experientes trabalha lado a lado com você para projetar e especificar a solução perfeita para sua aplicação única. Quer saber mais sobre os atuadores lineares automáticos Ewellix ®? Fale hoje mesmo com um especialista Automotion!

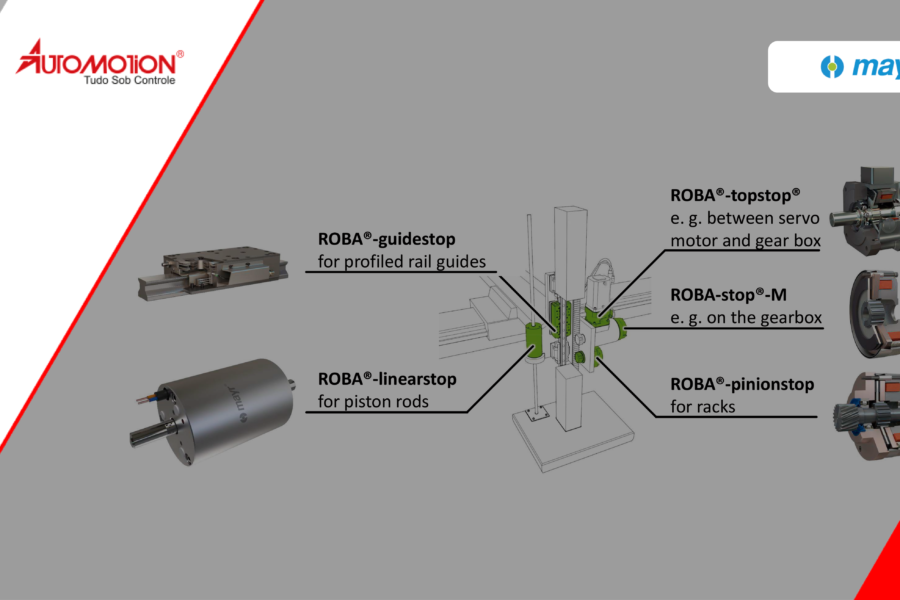

ROBA – freios de segurança aplicados por mola

ROBA – freios de segurança aplicados por mola SEJA QUAL FOR A SUA NECESSIDADE NO PROJETO, NÓS TEMOS UMA SOLUÇÃO DE FREIO DE SEGURANÇA PARA ATENDER Pare com segurança, pare de forma confiável. Os freios da transmissão de força Mayr® são usados em muitas aplicações. Distinguimos entre duas famílias de produtos: Freios de segurança aplicados por mola. Eles operam de acordo com o princípio à prova de falhas e são fechados (ativados) no estado desenergizado. Os freios acionados por mola são projetados principalmente como freios de retenção, mas também são adequados para paradas de emergência e, dependendo do projeto, também podem ser usados para frenagem dinâmica. Os freios de segurança ROBA-stop®-M são projetados para montagem na extremidade do eixo. Eles fornecem uma fixação segura e podem impedir que massas ou cargas se movam. Em caso de falha de energia ou falha do freio do servo motor, os freios ROBA-stop®-M mantêm o eixo travados em qualquer posição e, assim, evitam quedas ou quedas descontroladas. Isso protege não apenas o trabalhador contra ferimentos, mas também o acionamento, as ferramentas e as peças a serem usinadas contra danos. O ROBA®-linearstop é projetado para uso com movimentos lineares. Ele pode ser usado sempre que uma haste de pistão estiver disponível ou pode ser anexada adicionalmente. Ele evita afundamentos ou quedas não intencionais de eixos carregados por gravidade. Opções pneumáticas, hidráulicas e eletromagnética de PARADA DE EMERGÊNCIA. Os freios de segurança ROBA®-guidestop prendem diretamente na guia linear com rigidez muito alta. Eles estão, portanto, ligados diretamente às massas em movimento. Assim, se ocorrer qualquer problema nos elementos de acionamento entre o motor e a massa móvel – fuso, porca do fuso, acoplamento do eixo ou caixa de engrenagens, não há influência na segurança. Perfeito para eixos verticais: devido à fixação direta na guia linear, o ROBA®-guidestop é ideal para uso em eixos carregados por gravidade, a fim de minimizar o risco de perigo para as pessoas. Alívio para fuso e guia: O ROBA®-guidestop assume a carga quando o eixo está parado, por exemplo, durante a usinagem, a fase na qual o motor de acionamento pode ser desligado e ficar fora de controle. Isso elimina os movimentos de controle e, portanto, protege o fuso de esferas. O freio fechado absorve as forças axiais. A vida útil e os intervalos de manutenção dos componentes do acionamento são estendidos. Mais precisão, com maior desempenho de corte: a fixação sem folga reforça adicionalmente o eixo NC. Isso aumenta a precisão do processo, aumenta o desempenho de corte e traz vantagens na usinagem pesada: menor possibilidade de vibrações e, como resultado, a qualidade da superfície da peça pode ser melhorada. ROBA®-topstop® é um sistema de freio de segurança modular para montagem no eixo e flange de saída do servomotor. ROBA®-topstop® é adequado para uso em máquinas industriais e sistemas com acionamentos elétricos, protegendo eixos carregados por gravidade contra quedas ou quedas involuntárias No estado desenergizado, as molas de compressão bloqueiam o eixo. Quando energizado o eixo do servo está liberado. Quer saber mais sobre os freios de transição de força Mayr®? Fale hoje mesmo com um especialista Automotion!

SIPRO – o controlador de eixos para Mesa de corte Vidro

SIPRO – o controlador de eixos para Mesa de corte Vidro Os controles numéricos Sipro integram uma ampla gama de funções específicas para mesa de corte de vidro: corte reto, controle de eixo tangente para moldes de corte, gerenciamento de sensor laser/sonda para aquisição de templates, integração com software para otimização e gerenciamento de pedidos na máquina são funções específicas que garantem mais agilidade, segurança e eficiência nos cortes de vidro. O controle mais utilizado nestas aplicações é o SIAX M8/T. Ele funciona por meio de um painel interno conectado a um PC consumidor ou industrial (CO15), no qual é instalado o software otimizador para o gerenciamento do pedido e a geração do código ISO dos cortes que devem ser realizados. Essencial para este tipo de aplicação é a completude da gama – oferecida pela Sipro – de motores brushless de alta inércia, necessários para alcançar altos desempenhos nestas máquinas, e de acionamentos brushless conectados ao controle através de Ethercat. SIAX M8 Controlador numérico Descrição Visor WIDE TFT 262.000 cores com tela sensível ao toque Gerenciamento de até 32 eixos com Ethercat Ethercat para eixos e para E/S Can-Open para eixos e para E/S 1 linha Mechatrolink II Codificadores incrementais / codificadores absolutos seriais SSI Entradas analógicas Saídas analógicas Interromper entradas Manipulação de eixos com passo/direção máx. 500 KHz Porta Ethernet para assistência remota (endereço IP) USB

Ferramentas e Software para configuração dos redutores STOBER

Acesso desenhos 3D e o datasheet dos redutores: Do projeto à compra e instalação, a sua empresa pode usar as ferramentas gratuitas STOBER para poder implementar a melhor solução mecânica, sempre. Acesse em nosso site a ferramenta Product ID e veja todas as soluções que essa tecnologia pode trazer para a sua empresa. Faça o download de desenhos com nossa ferramenta CAD, revise dados técnicos ou desenhos dimensionais por meio de nosso Configurador ou consulte instruções de operação e montagem em nossa ferramenta Product ID. E se as ferramentas on-line não responderem a todas as suas perguntas, nossa equipe de suporte para aplicações estará sempre disponível para visitar sua fábrica, criar uma lista de recomendações de produtos STOBER e solucionar problemas de aplicações exclusivas. Quando o assunto for dimensionamento, instalação e treinamento, conte com quem é especialista no setor! Economize tempo e recursos com a parceria Automotion e STOBER! Clique aqui e acesse o configurador!