Como separar e movimentar o pescado utilizando motores lineares

Case Valka – Alta velocidade e precisão no processamento A Valka é uma empresa islandesa de alta tecnologia que projeta e constrói sistemas progressivos para o processamento de peixes. Por isso, a Valka desenvolveu suas máquinas de classificação com motores de aço inoxidável LinMot, o que garante a velocidade e precisão exigidas em um ambiente de lavagem difícil. Os sistemas de processamento da Valka incluem várias unidades automatizadas de classificação, corte, divisão em porções e dosagem de produtos pesqueiros. Uma das partes fundamentais deste sistema é um classificador de porções que seleciona automaticamente as peças em diversos canais e fluxos de produtos. Classificação precisa sem margem de erro A classificação em fluxos de produção é normalmente precedida pelo corte automatizado de filetes de peixe em pedaços predefinidos. À medida que as peças entram na classificadora de porções, elas ficam juntas. Neste momento, a precisão especial do braço de movimento linear tem um impacto significativo na capacidade de selecionar uma peça específica do transportador. “Com a excelente repetibilidade de posição do LinMot, podemos ter certeza de que escolhemos as peças certas. Embora os atuadores pneumáticos tenham vários benefícios para ambientes de processamento de alimentos e possam ser rápidos, eles não oferecem precisão posicional. Erros no local podem fazer com que peças sejam perdidas ou peças diferentes sejam arrastadas para o fluxo de produto errado. Além disso, um alto grau de controle de movimento ajuda a minimizar os danos à matéria-prima”, afirma Ivar Meyvantsson, gerente de desenvolvimento de produtos na Valka. Velocidade crítica e compactação As linhas de produção utilizam esteiras transportadoras de alta velocidade. A velocidade do atuador linear puxando as peças do transportador, por sua vez, correlaciona-se diretamente com a capacidade de produção geral da linha de fabricação. Neste contexto, atuadores de alta velocidade permitem que o produto seja transportado em uma velocidade superior através da máquina sem risco de peças perdidas. Isso porque, quando há peças perdidas, elas correm para o final da linha, onde um operador deve separar as peças manualmente nos fluxos de produto corretos, aumentando assim o custo operacional significativamente. “Embora os sistemas de fuso de esferas forneçam alta precisão, eles tendem a ser muito mais lentos do que os atuadores LinMot e também ocupam muito mais espaço”, continua Ivar. Outro ponto a considerar é que os imóveis da unidade de produção são valiosos. Quanto mais equipamentos de produção puderem ser instalados no espaço disponível, maior será a capacidade de produção. Por isso, atuadores compactos ajudam a manter a pegada do sistema no mínimo. Áreas de difícil lavagem O processamento de pescado tem uma das áreas de lavagem mais difíceis do ramo alimentício. Sendo assim, a limpeza é a consideração crítica para garantir que não haja contaminação. Todos os componentes dos sistemas Valka devem permitir a limpeza fácil e tolerar soluções de lavagem com pressão agressiva. Neste sentido, geometrias simples e caixa robusta ajudam em ambas as frentes. “Com relação à limpeza, outros projetos de atuadores lineares tendem a ter fendas que são difíceis de limpar e muitos não estão disponíveis com classificação IP-69k, que protege contra pulverização de alta pressão.” finaliza Ivar. A Automotion é parceira da LinMot e atende muitas indústrias alimentícias que trabalham em ambientes críticos de manipulação nos quais a limpeza é fundamental. Se você quer garantir a melhor entrega para seus clientes com o melhor custo x benefício, fale com nossa equipe de engenharia agora mesmo.

Automação industrial melhora a agricultura

Assista o vídeo clicando aqui A explosão populacional mudou radicalmente a atividade agrícola A população mundial cresceu, desde 1950, de menos de 3 bilhões para mais de 7 bilhões em 70 anos. Este crescimento e a revolução tecnológica mudaram radicalmente os hábitos de consumo. Muitos são os desafios para atender a essa nova demanda e a agroindústria precisa se adaptar para manter-se competitiva. Por isso, os profissionais agrícolas têm a tarefa de encontrar novas soluções para atender aos requisitos de produção mais elevados, lidando com as restrições econômicas e considerando os impactos ambientais, a segurança do trabalhador e o bem-estar animal. Automação de processos para atender a demanda agrícola Automatizar permitiu ao setor agrícola atender melhor à crescente demanda e gerir seus negócios de maneira mais eficaz, mantendo-se competitivo. O progresso das máquinas agrícolas, por sua vez, tornou possível lidar com tarefas repetitivas e aumentar significativamente a produtividade. Além disso, um alto nível de planejamento e controle de processos tornou as fazendas mais eficientes, permitindo que elas maximizassem a lucratividade com menos perdas e causando menor impacto no meio ambiente. O papel dos atuadores lineares elétricos na lucratividade da agroindústria Os atuadores elétricos desempenham um papel importante na modernização da indústria agrícola. Criados para operar em uma infinidade de movimentos e orientações de forma sincronizada, eles podem atender as diferentes necessidades mecânicas, como empurrar e puxar, tornando as máquinas agrícolas precisas e versáteis. Estes dispositivos são usados normalmente para a medição de fertilizantes, grãos e alimentos. A escolha por utilizá-los em portões possibilita o lançamento de diversos produtos com precisão e otimiza a rentabilidade por meio da redução de perdas. Por serem versáteis, os atuadores lineares elétricos são utilizados no controle de ar condicionado e ventilação, pois acionam as aberturas de ventilação. Desta forma, o meio ambiente permanece em ótimas condições e o bem-estar dos animais é preservado. Os atuadores elétricos também podem se adaptar às novas tendências. Isso é observado com o aumento do consumo responsável e ético nos últimos anos. Graças a ele, a demanda pela agricultura orgânica está aumentando. Sendo assim, a utilização de atuadores elétricos possibilita a integração de novos processos, mais precisos e ecologicamente corretos, evitando desperdícios. A partir destes resultados, a indústria garante alto nível de controle e planejamento. A melhoria das condições do trabalho agrícola A segurança dos trabalhadores é um aspecto essencial da atividade agrícola de hoje. Os novos métodos agrícolas geram riscos para a saúde, utilizando produtos nocivos e máquinas perigosas. Embora o maquinário tenha reduzido a intervenção física do ser humano, preservando-o das tarefas arriscadas, seu tamanho e funcionalidade ainda podem causar acidentes. Portanto, é importante maximizar a ergonomia dos dispositivos para ampliar o conforto do usuário e a capacidade de ajuste, mas de forma segurança. Os atuadores elétricos permitem a liberação de fertilizantes e outros produtos de forma precisa e automatizada, além da regulagem de assentos, degraus, capôs, janelas ou qualquer outro componente do veículo. Para isso, basta apertar um botão sem nenhuma intervenção física. Além dele, existem diversos outros recursos de emergência para ajudar a manter os trabalhadores seguros se algo der errado. TiMOTION – o melhor atuador linear elétrico para equipamentos agrícolas Atuadores elétricos agora são essenciais na gestão de processos agrícolas. Por otimizarem a rentabilidade das fazendas e atenderem à crescente demanda, eles destacam-se também pelo alto nível de precisão. Além disso, são uma boa alternativa aos atuadores hidráulicos ou pneumáticos, pois evitam vazamentos de óleo e outros inconvenientes relacionados a tubos ou compressores. Assim, eles se beneficiam de uma vida útil mais longa e suas necessidades de manutenção são quase inexistentes. A TiMOTION foi escolhida pelo time de engenharia da Automotion por oferecer soluções limpas completas e especialmente projetadas para a indústria agrícola. Entre elas, os atuadores elétricos TA2 e TA2P são particularmente adequados para ambientes agressivos e condições extremas. O MA2, por exemplo, vem com interruptores Reed opcionais, que permitem ao usuário ajustar o curso e ganhar controle e precisão. O MA5, entretanto, tem um bocal de graxa que lhe confere um maior nível de proteção, sendo particularmente adequado para máquinas agrícolas. Entre os modelos compactos estão os atuadores lineares elétricos JP3 e JP4. Eles se adaptam a espaços apertados e podem suportar altas cargas e velocidades. Além disso, também podem ser equipados com sensores Hall que permitem o ajuste do posicionamento dos atuadores de forma sincronizada, tornando-os ainda mais adaptáveis. Todos estes modelos são compatíveis com a maioria das máquinas agrícolas e podem ser equipados com opções adicionais de proteção contra jatos de água de alta pressão, poeira e outros contaminantes sólidos. Essas proteções tornam os atuadores TiMOTION particularmente resistentes e adaptados às condições específicas da agricultura. Clique aqui e fale com o time de engenharia da Automotion para saber como é fácil e rentável implantar esta solução de automação industrial na sua empresa.

Atuadores elétricos para a indústria de Alimentos e Bebidas

As diversas operações responsáveis pelo processamento e embalagem de alimentos exigem tecnologias robustas, duráveis, precisas e seguras para os alimentos. Saiba como utilizar essas tecnologias na sua indústria e cumpra os principais desafios para desenvolver a sua linha de produção. Quatro desafios da indústria de Alimentos e Bebidas Segurança – Manter a segurança do operador e do consumidor como principais prioridades. Produtividade – Aumentar o rendimento e a consistência para eliminar o desperdício. Meio Ambiente – A eficiência energética e a redução de impactos ao meio ambiente estão se tornando obrigatórias. Adaptabilidade – Flexibilidade operacional para lidar com mudanças na demanda e oferta de produtos. Oportunidades tecnológicas para cumprir os desafios da indústria de alimentos Automação – Reduza a dependência do trabalho humano enquanto cria condições de trabalho mais seguras e aumenta a adaptabilidade dos sistemas. Aumente o rendimento – atuadores lineares baseados em fuso planetário Exlar e opções rotativas baseadas em servomotor fornecem precisão e durabilidade, reduzindo o tempo de inatividade. Eficiência energética – os atuadores elétricos são mais eficientes em termos de energia do que as alternativas hidráulicas ou pneumáticas – economizando dinheiro e preservando o meio ambiente. Exlar – potência, flexibilidade e durabilidade Os atuadores elétricos Exlar® atendem a todas estas necessidades. Eles são projetados de forma personalizada para atender a diversos requisitos da indústria de Alimentos e Bebidas. Produzindo controle de movimento programável e preciso, nossos atuadores elétricos oferecem a faixa de potência, flexibilidade e durabilidade necessárias para controlar o monitoramento com excelência e maximizar o processamento e as embalagens deste setor. Os atuadores de fuso planetários Exlar fornecem controle de movimento robusto e repetível. Além disso, eles permitem que você elimine unidades hidráulicas e pneumáticas potencialmente prejudiciais de seu ambiente de produção de alimentos. Você pode fatiar, posicionar, espalhar, pressionar e controlar facilmente a produção da sua indústria com atuadores totalmente elétricos. Isto garante uma operação mais limpa e eficiente. Essas soluções configuráveis são projetadas para realizar milhões de ciclos sem relubrificação ou manutenção. O controle de volume das envasadoras, a manutenção reduzida e a construção de grau alimentício são apenas algumas das vantagens dessa tecnologia. Atuadores elétricos nas maquinas de envase – maior confiabilidade e precisão Nas envasadoras, os atuadores elétricos melhoram a confiabilidade e a precisão do enchimento. Ao substituir os cames ou cilindros pneumáticos em sua máquina de enchimento volumétrico por um atuador Exlar, você garante taxas de enchimento e controle de volumes mais precisos. Mais importante ainda é a flexibilidade do atuador Exlar com base em servo motor: ele tem a capacidade de manipular taxas de fluxo ou volume instantaneamente, sem configurar quaisquer interruptores ou trocar quaisquer cames. As alterações de tamanho, volume ou líquido do recipiente são simples de obter – basta inserir uma nova configuração na IHM ou solicitar que um CLP faça as alterações. Você pode operar bicos independentes ou sincronizar todas as bombas juntas. Os atuadores com fuso planetário Exlar têm vida útil até 15 vezes maior do que os fusos de esferas e capacidade de acomodar cargas maiores, sendo ideais para ambientes de produção agressivos e de alta capacidade. Como aumentar o controle do damper? Ao fabricar papel, é fundamental regular os níveis de umidade. Se forem muito altos, o papel enrola e fica inutilizável. Para neutralizar isto, as técnicas de secagem utilizadas são caras. Outra questão é o controle preciso dos dampers, necessário para garantir que o excesso de umidade não seja introduzido no processo de fabricação. Resolver este problema é possível, porque os atuadores elétricos Exlar são substitutos ideais para os atuadores pneumáticos. Os controles integrados do Exlar ajudam a controlar o desempenho do damper, melhorando muito os níveis de umidade. Benefícios dos atuadores Exlar Experiência – há mais de 30 anos, os produtos de atuação Exlar têm sido usados em uma ampla gama de aplicações, incluindo aplicações de defesa de missão crítica, nas quais a falha não é uma opção. Aplicações – a tecnologia Exlar está preparada para processadores, misturadores, fatiadores, dispensers, alimentadores, transportadores e embaladoras. Precisão e velocidade – reduza o desperdício com posicionamento e força precisos e repetíveis. Densidade de potência – alta força e velocidade no design mais compacto do mercado. Flexibilidade – ampla gama de opções padrão disponível, incluindo conectividade para a maioria dos principais sistemas de automação e controle. Custo total de propriedade (TCO) – eficiência energética e menor custo de suporte ao longo da vida instalada em comparação com alternativas hidráulicas e pneumáticas. As soluções elétricas fornecem um TCO mais baixo. Revestimentos / materiais – a Exlar pode oferecer alternativas de alojamento para atender a requisitos específicos de aplicação, ao mesmo tempo que mantém os custos de equipamento no mínimo. Quer saber mais sobre esta e outras aplicações para a sua indústria? Converse com nossa equipe de engenharia e descubra como a Automotion pode melhorar os resultados da sua linha de produção.

A automação na indústria alimentícia

A maioria dos produtos alimentícios que usamos não vem mais diretamente do produtor. Em vez disso, eles passam por uma série de etapas de processamento industrial e embalagem antes de aparecerem nas prateleiras do supermercado ou entrarem em nossas escolhas de compra. A tecnologia de automação é um bloco de construção fundamental para todos os produtos alimentícios e máquinas de embalagem. Trocar pacotes com frequência em lotes cada vez menores ou em grandes quantidades de produção são alguns dos desafios comuns para os fabricantes de máquinas. Um requisito adicional é o monitoramento completo e manutenção dos registros de todos os processos. Todo fabricante de produtos alimentícios deseja ter uma produção segura e monitorada de seus produtos. A proteção ao consumidor deve ser estritamente observada em tudo que é produzido e processado, seguindo os termos das normas de higiene vigentes. A transformação digital das linhas produtivas que a Indústria 4.0 traz é um dos fatores que contribuem para isso. Isso porque a tecnologia da Internet das Coisas (IoT) é um dos pilares que permite a conexão de diversos sensores e dispositivos inteligentes ao longo das linhas de produção para o envio constante de informações. Os dados gerados são precisos na detecção de falhas e garantem agilidade na resposta a elas. Da mesma maneira que a tecnologia contribui para manter as máquinas funcionando continuamente, ela garante que muitas intervenções sejam feitas sem contato humano, evitando a contaminação do que está sendo processado, o que é fundamental para a indústria de alimentos e bebidas. Além dessas vantagens, há equipamentos desenvolvidos para a Indústria 4.0 que combinam materiais de integração simples, programabilidade flexível, dinâmica e design higiênico. Os motores e drives LinMot fornecem aos fabricantes de máquinas os componentes ideais para colocar os processos de manufatura e embalagem em movimento na indústria de produtos alimentícios. Vários modelos de motores lineares em aço inoxidável são altamente higiênicos e foram desenvolvidos especialmente para esse propósito. Eles podem realizar movimentos padronizados, altamente dinâmicos, lineares ou rotativos lineares na carcaça de um único tipo de motor. Em combinação com parâmetros de movimento livremente programáveis através do inversor, os motores fornecem um alto nível de flexibilidade para aplicações como: enchedoras, seladoras, máquinas de corte e rejeitadores de produtos, balanças, pick and place e outros. Lin A era dos drives Vamos utilizar o drive LinMot para apresentar a versatilidade na comunicação: via EtherNet/IP, CIP Sync, EtherCAT (CiA402, SoE), PROFINET, PRO- FIdrive, Sercos III, Powerlink ou CANopen. Este equipamento pode usar posições definidas diretamente pelo controlador geral do sistema ou executar perfis de movimento salvos internamente usando sinais analógicos ou digitais simples. Por esse motivo, ele permite implementar aplicações complexas de alta precisão, multieixo com sincronização ou eixo primário eletrônico. Como é possível executar perfis de movimento salvos internamente ou sequências de programas, fica muito mais simples definir as posições de controle, velocidade, aceleração e força. A segurança e o baixo atrito dos sistemas lineares Na indústria de alimentos e bebidas a produção exige um alto ciclo de trabalho, baixa manutenção e setup, por isso os movimentos precisam ser realizados dinamicamente, com baixo atrito e alta flexibilidade. Os motores LinMot atendem todos estes requisitos. Sua forma construtiva possui apenas duas partes: o controle deslizante e o estator. O controle deslizante é feito de ímãs de neodímio montados em um tubo de aço inoxidável, o que garante alta precisão. O sensor de posição interno deste motor mede e monitora a posição atual não apenas quando ele está parado, mas também durante o movimento. Desvios de posição são detectados imediatamente e relatados ao controlador de nível superior. Isso só é possível porque os drives utilizados na indústria 4.0 permitem que um motor de acionamento eletromagnético como o LinMot seja integrado e ofereça funções de segurança integradas para cortar o estágio de saída. Assim, eles podem ser posicionados livremente em toda a faixa do curso. Alta velocidade, mínimo desgaste e um novo produto na linha de produção a cada 30 minutos. O que há alguns anos ainda era exceção agora faz parte da rotina. Os engenheiros de fábrica resolvem esse desafio usando motores rotativos/lineares controlados separadamente. Isso resulta em soluções de cobertura para o usuário. Elas permitem que parâmetros decisivos como curso, força de impacto, ângulo de rotação e torque sejam ajustados através da interface do operador. É por isso que a Automotion acredita na tecnologia da indústria 4.0. Através dela, a automação industrial pode ajudar as empresas a lidarem com as ocorrências das linhas de produção de maneira segura, limpa e rápida. Tudo sob controle, a um clique. Fale com a nossa equipe de engenharia clicando aqui.

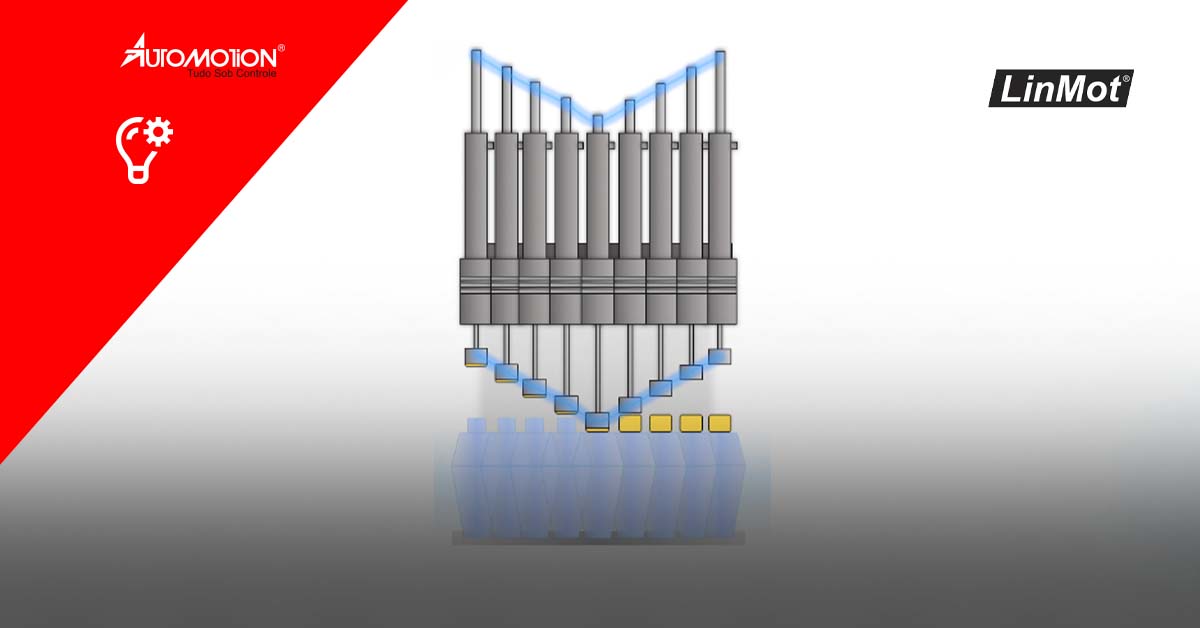

Motor magnético para tampadoras

Você quer aumentar a performance das suas máquinas tampadoras? Quer aumentar a precisão de fechamento nas máquinas tampadoras? Quer detectar tampas que estão fora do padrão e dar fluidez a sua produção? Se você respondeu SIM para alguma dessas perguntas, esse conteúdo é para você. Os motores lineares magnéticos executam os movimentos sem atrito de engrenagem, portanto sem desgaste e dispensa redutores mecânicos, fusos, etc. O motor é composto de apenas duas partes: o slider e o estator. O slider (ou êmbolo) é feito de ímãs de neodímio, que são montados em um tubo de aço inoxidável de alta precisão. O estator contém os enrolamentos do motor, sensores de posição, monitoramento de temperatura e microprocessador integrado. Dessa forma, os motores lineares proporcionam um aumento na performance de máquinas tampadoras. Veja algumas vantagens do funcionamento em detalhes: Alta dinâmica em pegar as tampas; Programação individual para os movimentos lineares e rotativos; Parametrização do torque; Curso de até 300mm para recipientes que usam sprays com bomba ou aerossóis com tubos longos na tampa; Outro ponto importante: as funções dedicadas dos motores lineares Linmot para aumento da qualidade do processo: Detectar tampas “emperradas”: Quando a malha de torque está fechada, o motor linear Linmot consegue confirmar no final do processo o torque programado de fechamento e assim detectar tampas emperradas. Também é possível evitar que sejam colocadas com uma força excessiva em garrafas, frascos, etc. Detectar tampas desalinhadas no processo: Com a malha fechada de posição, o motor linear Linmot consegue confirmar no final do processo o posicionamento programado e assim detectar desalinhamentos indesejados na tampa de garrafas, frascos, etc. As vantagens do Linmot vão desde a performance, qualidade, até a aplicabilidade em diversas estruturas. Os motores lineares Linmot são equipamentos para projetos de automação industrial em máquinas com alta eficiência. Você pode medir a eficiência nos processos produtivos e/ou equipamentos com um indicador percentual chamado OEE (Overall Equipment Effectiveness), que calcula disponibilidade x performance x qualidade. Quer saber como implantar com o melhor custo x benefício essa solução na sua indústria? Clique aqui e converse com nossa equipe de engenharia.

Tecnologia no armazenamento de grãos

Os silos são aplicados no setor agrícola para armazenar e preservar grãos em beneficiamento. O armazenamento nesses equipamentos conta cada vez mais com a tecnologia e os os cuidados exigidos na instalação, execução e manutenção dos silos é fundamental para a integridade do conteúdo. Graças a nossa parceria com a Ravioli, oferecemos conectores rotativos para aplicações de rosca varredora (sweep augers), espalhadores de grãos (spreaders) e agitadores (stirators). A saída de muitos silos é localizada no centro da base onde é instalada uma rosca varredora que tem por objetivo esvaziar totalmente o silo. Na maioria das vezes essas roscas são manuais e necessitam de um operador que ligue o dispositivo manualmente. As roscas varredoras automáticas com conectores rotativos têm a função de movimentar rotativamente os silos para esvaziá-los por completo de quaisquer resíduos, evitando a fermentação e, portanto, o potencial desenvolvimento de poeira explosiva. Elas também garantem a segurança do operador, pois ele não precisa entrar no silo durante o processo. Aliás, falando em segurança de operadores, já compartilhamos em nossa news um conteúdo sobre freios para aplicações críticas de segurança, aplicáveis a outras máquinas. Confira aqui. Segurança em atmosferas potencialmente explosivas O conector rotativo modelo EXD tem certificação ATEX (Zona 21 e 22), o que garante a utilização segura de determinados equipamentos elétricos e mecânicos em atmosferas potencialmente explosivas em razão da concentração de gases, vapores, neblina, pó ou poeira. Os modelos disponíveis têm: Entre 4 e 22 anéis; Tensão de transmissão 400VAC; Velocidade de trabalho 50rpm; Corrente de trabalho 42A por anel IP65. Viu como a tecnologia pode apoiar muito mais do que a melhoria do seu processo? Quer saber mais sobre essa solução, clique aqui e converse com os nossos engenheiros.

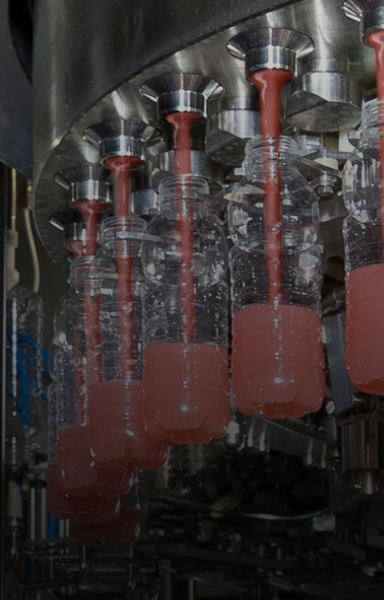

Use LinMot na indústria de alimentos e bebidas

Você quer alterar os tipos e tamanhos de embalagem com maior flexibilidade e agilidade? Necessita de velocidade e precisão na produção e processamento de embalagens? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. As bebidas têm sido mais do que uma necessidade, elas são uma expressão do estilo de vida de alguém. Para a indústria de bebidas, isso significa poder. A maioria dos alimentos que usamos não vem mais diretamente do produtor. Ao invés disso, eles passam por várias etapas industriais de processamento e embalagem antes de aparecerem nas prateleiras dos supermercados e entrarem em nossas compras. A tecnologia de automação é um alicerce fundamental na produção de todos os produtos alimentícios, inclusive as bebidas. As frequentes trocas nos formatos e tamanhos de pacotes e lotes cada vez menores ou com maiores quantidades de produção são alguns dos desafios comuns para os fabricantes de máquinas. O monitoramento e manutenção completos de todos os processos são requisitos fundamentais. Todo fabricante de produtos alimentícios deseja ter uma produção segura e monitorada. A proteção do consumidor deve ser rigorosamente respeitada para todos os produtos, sempre considerando os termos atuais de higiene dos órgãos reguladores. Movimentos padronizados e altamente dinâmicos – use LinMot Para atender às demandas da sua indústria, os drives LinMot fornecem aos fabricantes de máquinas componentes ideais para que os processos de fabricação e embalagem executem movimentos padronizados, altamente dinâmicos, lineares ou rotativos lineares usando um único tipo de motor. Vários modelos de motores lineares com projetos de aço inoxidável altamente higiênicos foram desenvolvidos especialmente para esse fim. Combinados com parâmetros de movimento livremente programáveis através do inversor, os motores oferecem alto nível de flexibilidade. Na produção de bebidas, como sucos de frutas, água pura ou gaseificada, bebidas vitamínicas e minerais, mistas, energéticas ou ecológicas, a aplicação permite ajustar constantemente a própria estratégia, tornando o processo mais flexível e econômico por meio de uma automação cada vez mais completa. Projetados higienicamente para todo o processo de produção Os motores lineares LinMot são a escolha ideal para todo o processo de produção – enchimento de bebidas; pick and place em embalagens; medição de produtos; classificação de embalagens (usando empurradores); rejeição de produtos e corte de produtos alimentares, isso porque são projetados higienicamente. A tecnologia inovadora de acionamentos do LinMot garante ainda maior flexibilidade em ciclos de produtos mais curtos. Guia e motor linear – Dinâmica e alta precisão Os atuadores lineares dessa solução possuem elementos de design altamente dinâmico. Eles são compactos e formados por uma guia e um motor linear. A capacidade de posicioná-los livremente proporciona benefícios substanciais, principalmente em máquinas têxteis e de embalagem, sistemas de montagem e alimentação, automação de laboratório e sistemas especiais. As guias que posicionam a carga suportam forças externas, torques e momentos fletores, além de atuarem simultaneamente como dispositivos anti rotação. Elas fornecem orientação de alta precisão e permitem que a carga seja posicionada de forma dinâmica e precisa. A carga é montada diretamente na placa frontal da guia linear. O rolamento de esferas linear é integrado ou o mancal sinterizado. As dimensões mecânicas e as opções de instalação são compatíveis com as guias H pneumáticas. O design modular das guias permite a fácil instalação de acessórios, como freios mecânicos ou molas magnéticas MagSpring, o que possibilita equilibrar a carga em aplicações verticais. O LinMot oferece dois tipos básicos de guias: H e a guia da ponte, B, que inclui uma placa final adicional na parte traseira. Fazer parte das escolhas do mercado depende do que a sua indústria pode entregar para ele. Converse conosco clicando aqui e saiba como otimizar a produção e os custos da sua empresa.

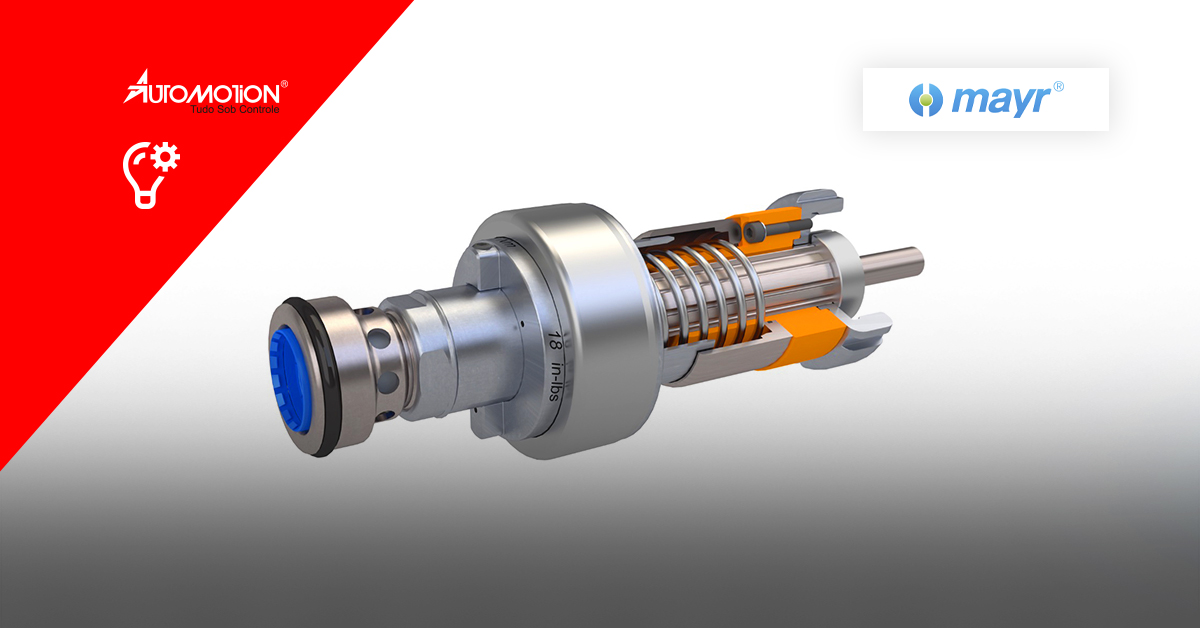

As vantagens da precisão do torque de fechamento das tampas em garrafas PET

A penetração de líquidos ou a corrosão desgastam os cabeçotes de rosqueamento das suas máquinas? Você quer um torque de fechamento constante para as tampas das garrafas PET que você produz? As tampas das garrafas PET são difíceis de abrir ou não tem torque suficiente para fechar? Se você respondeu SIM a alguma dessas questões, esse conteúdo é para você. O ciclista conclui a subida da montanha com esforço, mas lá no topo experimenta a sensação de dever cumprido. Na chegada, pega ansioso a garrafa de bebida na mochila para matar a sede. A garrafa PET se recusa a abrir porque foi fechada com muita força durante o enchimento. Essa experiência negativa acontece frequentemente e lança uma sombra sobre a marca de bebidas. Por isso é importante que os cabeçotes de rosqueamento das fábricas trabalhem com precisão e sem variação de torque. Uma solução especialmente adaptada aos requisitos das fábricas de PET A embreagem de aço inox ROBA® contitorque foi desenvolvida pela Mayr® para aplicar tampas pré-formadas com rosca de plástico e permitir que se fechem firmemente, mas que se abram com facilidade quando estiverem nas mãos do consumidor mais tarde. Por isso, os fabricantes de máquinas confiam nas embreagens de histerese da Mayr® para fechamento de tampas em envasadoras de garrafas plásticas. O cabeçote de histerese preciso para garrafas PET com torque de rosqueamento constante raramente necessita de manutenção ou apresenta desgastes por utilizar uma tecnologia de funcionamento magnético. Histerese – a tecnologia sem contato O cabeçote ROBA® contitorque é uma embreagem magnética que funciona de acordo com o princípio da histerese. Em operação normal, ele transmite o torque ajustado de forma síncrona de uma entrada para um elemento de saída. Assim, o torque é gerado através de forças magnéticas, produzidas por ímãs permanentes e que magnetizam o material de histerese. A transmissão de torque ocorre sem contato. Primeiro, a tampa é parafusada na boca da garrafa PET. A embreagem magnética desliza de maneira síncrona e somente no final do processo de fechamento, quando a tampa é rosqueada na garrafa até a posição final, a embreagem desliza precisamente de acordo com o torque definido (que pode ser regulado manualmente). Isso significa que os lados de entrada e saída giram um em direção ao outro com uma velocidade relativa, a chamada velocidade de escorregamento. Durante esse processo, o material da histerese é constantemente re-magnetizado; a transmissão de torque ocorre de forma assíncrona. Nesse caso, o torque da embreagem magnética ROBA® contitorque é retido a um valor constante, independentemente da velocidade de escorregamento. Após a conclusão do processo de nivelamento, a velocidade relativa retorna a zero e o torque é transmitido de forma síncrona entre os lados de entrada e saída. Repetibilidade de alta precisão A tecnologia de histerese garante uma transmissão de torque de alta consistência através de uma superfície vedada e sem contato e, portanto, sem desgaste, pois não há nenhum atrito, o que torna o ROBA® contitorque ideal para o uso na indústria de bebidas e alimentos. Além disso, as embreagens são caracterizadas por uma alta precisão de torque repetitivo de +/- 2%. Dessa maneira, a solução se distingue claramente dos produtos concorrentes que utilizam anéis de vedação comuns. Estes sistemas de vedação influenciam o torque de fechamento, tanto pelas flutuações de velocidade e temperatura, quanto pelas mudanças no valor de atrito em caso de desgastes dos elementos de vedação. Os fabricantes que usam a vedação comum não conseguem atingir precisão tão alta no torque repetitivo como o cabeçote ROBA® contitorque da Mayr. Torque de fechamento constante e sem impacto Nas plantas de envase de garrafas PET frequentemente são encontradas embreagens magnéticas comuns. Na operação de fechamento, elas geram um torque intermitente que faz com que a tampa chacoalhe e os cabeçotes “apertem com força” as garrafas PET, o que as torna muito difíceis de abrir posteriormente. A tecnologia patenteada de histerese magnética da Mayr apresenta o aumento de torque substancialmente mais suave que os produtos comerciais convencionais. Dessa forma, ela não apenas garante melhores resultados de fechamento, mas também reduz as vibrações ao longo de toda a linha de transmissão, o que afeta positivamente a vida útil da sua máquina. Quer saber como essa solução pode ser implantada na realidade da sua indústria com o melhor custo x benefício? Clique aqui e converse com um de nossos engenheiros.

Vantagens dos atuadores no processamento de alimentos e dosagem

Quer evitar a contaminação decorrente de vazamentos no processamento de alimentos? Alterar o curso e o controle do volume de dosagem com apenas uma alteração na IHM ou no PLC? Quer reduzir o desperdício de produtos e ampliar os lucros? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. A equipe de engenharia da Automotion Brasil selecionou os atuadores eletromecânicos da Exlar para atender algumas necessidades recorrentes da indústria. Veja: Dosagem adaptável a vários setores À medida que a demanda do consumidor por variedade aumenta, o equipamento de envase e embalagem precisa ser mais flexível, adaptando-se a formas e tamanhos mais desafiadores, bem como à viscosidade do produto. Os atuadores eletromecânicos Exlar® oferecem uma alternativa limpa e adaptável às soluções de energia fluida tradicionais para as indústrias de alimentos, bebidas, farmacêutica, cosmética, química, petroquímica e combustível, atendendo essa demanda. Fatiar com precisão e eficiência Fatiar ou cortar em qualquer processo de fabricação requer precisão e eficiência para o controle adequado da porção. Os atuadores eletromecânicos Exlar® oferecem uma solução mais limpa do que as soluções de cilindros hidráulicos tradicionais. A precisão e repetibilidade é possível em milhões de ciclos, garantindo o controle das porções com o mínimo de desperdício, otimizando os resultados. Tecnologia para serviços pesados com flexibilidade e durabilidade Operações eficientes de processamento e embalagem de alimentos exigem tecnologias robustas, poderosas, duráveis, precisas e seguras para os alimentos. Os atuadores Exlar® para serviços pesados são projetados de forma personalizada para atender a vários regulamentos e requisitos da indústria. Produzindo controle de movimento programável e preciso, essa solução oferece alta capacidade de força, flexibilidade e durabilidade, requisitos necessários para controlar com eficiência e maximizar o processamento e a embalagem de alimentos. Esses atuadores têm vida útil até 15 vezes maior do que os fusos de esferas e capacidade de acomodar cargas maiores. A linha de fuso planetário Exlar é ideal para ambientes de produção agressivos e de alta capacidade. Atuadores para envase – confiabilidade e precisão do enchimento Produção de alimentos limpa e livre de fluidos hidráulicos É fácil cortar, dosar, posicionar, espalhar, pressionar e controlar facilmente a produção de alimentos da sua indústria com atuadores totalmente elétricos mais limpos, mais eficientes e mais precisos. Eles são projetados e configuráveis para executar milhões de ciclos sem relubrificação ou manutenção. O controle preciso do volume, a manutenção reduzida, a lubrificação e pintura para indústria alimentícia (opção aço inox) são algumas das vantagens. Elimine sistemas potencialmente prejudiciais movidos a fluidos hidráulicos do ambiente de produção de alimentos da sua indústria. Ao substituir os fusos excêntricos ou os cilindros de ar e hidráulicos na sua máquina de envase por um atuador elétrico Exlar, o controle de volume é mais preciso e a taxa de preenchimento também. A flexibilidade do atuador Exlar baseado em servo motor tem capacidade de controlar o volume instantaneamente, sem interruptores ou necessidade de troca das cames. Flexibilidade de volume É fácil obter alterações no curso ou no volume do dosador – basta inserir uma nova configuração na IHM ou solicitar que um PLC faça as alterações. Opere faixas independentes ou sincronize todas as bombas juntas. Controle de umidade do amortecedor Ao fabricar papel, é essencial regular os níveis de umidade. Se estiverem muito altos, o papel enrola e não pode ser usado. As técnicas de secagem caso a umidade seja alta, são muito caras. Além disso, é necessário um controle preciso dos amortecedores para garantir que o excesso de umidade não seja introduzido no processo de fabricação. Os atuadores elétricos Exlar são um substituto ideal para atuadores pneumáticos porque permitem controlar o volume das válvulas, melhorando consideravelmente os níveis de umidade. Redução de contaminação e danos ambientais Os atuadores eletromecânicos Exlar® permitem a inserção precisa de adesivos, selantes, graxas e lubrificantes, minimizando os danos ambientais e os custos decorrentes deles. Estamos a postos para apoiar a sua indústria no processo de desenvolvimento e otimização de recursos e resultados. Fale com um de nossos engenheiros e saiba como clicando aqui.

- 1

- 2