Atuador linear elétrico evita contaminação da linha

Uma das principais processadoras de leite na Suíça que produz diversos lacticínios, incluindo a manteiga, são produzidos nas instalações da empresa em Suhr. Anualmente, a empresa produz mais de 5.500 toneladas de manteiga, entre outros produtos. Mas como os atuadores elétricos entram nessa história de produtividade, e ainda trazendo a economia de energia elétrica? A gente explica esse case de sucesso em detalhes para você. O desafio. Para realizar a dosagem da manteiga no formato correto e na quantidade desejada, era utilizado um sistema hidráulico com uma força de alimentação de aproximadamente 155 kN. No entanto, o sistema hidráulico da empresa deveria ser substituído, pois o uso óleo não era mais recomendado no processo, devido às novas diretrizes de qualidade e segurança, para evitar uma possível contaminação do produto. Além disso, outros objetivos eram motivadores desta substituição: proporcionar uma dosagem mais precisa do produto, ter a certeza de trocas mais rápidas e a garantia de menos manutenção do equipamento. O resultado perfeito não poderia ser outro: uma solução Exlar. Solucionando a questão. E trazendo novas vantagens Para resolver esta questão, atendendo a todos os seus requisitos, que tal uma solução elétrica? Ou melhor, que tal um dispositivo elétrico Exlar? • Os atuadores eletromecânicos Exlar são perfeitos para atender aos requisitos que regem o processamento de alimentos, eliminando a necessidade de sistemas hidráulicos: óleo, bombas, mangueiras e filtros, etc. • Atuadores eletromecânicos garantem maior precisão, mesmo quando atuando com alta repetibilidade. Neste caso específico, o controle total da porção de manteiga pôde ser alcançado. • Os atuadores eletromecânicos são flexíveis; mudanças parciais podem ser feitas de maneira ágil e prática, pois a conversão mecânica ou a recalibração do sistema não são necessárias: basta o usuário selecionar a configuração do produto em uma tabela e o sistema eletrônico faz todo o restante. Rapidamente, ficou claro que uma solução eletromecânica apresentava muitas outras vantagens além da eliminação de óleo utilizado nos sistemas hidráulico. As etapas do projeto. O próximo passo a ser dado foi o dimensionamento. O sistema hidráulico até então utilizado foi monitorado no local para a captura de seus ciclos e o carregamento de seus dados. Este dimensionamento foi fundamental, pois os sistemas hidráulicos geralmente são superdimensionados para lidar com momentos de pico força, que normalmente correspondem a curtíssimos períodos de tempo de sua atuação. Os sistemas elétricos, via de regra, não precisam ser projetados para lidar com a força dessa maneira. Um projeto que leve em conta a força média de produção é suficiente, pois os servodrives podem aplicar uma força de duas a três vezes sua força nominal por curtos períodos de tempo. A carga média cúbica do sistema também foi calculada para dimensionar o fuso de engrenagem planetária para proporcionar a vida útil necessária ao equipamento. Com os dados do sistema anterior (hidráulico) já colhidos e devidamente analisados, um novo sistema, agora totalmente elétrico, foi projetado. Com um sólido e dedicado trabalho, o fornecedor Exlar foi capaz de projetar um sistema perfeitamente suficiente para operar, sem superdimensionamento algum. A prensa de manteiga recebeu um retrofit com um atuador elétrico Exlar FTX215, com força de alimentação de 178 kN. Os atuadores FTX usam a tecnologia de Fusos de Engrenagens Planetárias Exlar. Para gerar a força linear por meio do fuso planetário, é acionado um servo motor com torque de 60Nm. O redutor planetário intermediário com uma relação de redução de 5:1 gera o aumento de torque para 300Nm. Um servodriver de 90 KvA controla o motor. Os Resultados Após o comissionamento no local e realizadas as calibrações mais precisas, a produção na prensa de manteiga foi reiniciada com sucesso. Os benefícios foram muito além da eliminação do óleo: •Precisão na dosagem: redução de 50% nos desperdícios. • Perfis de Movimento Infinito: a velocidade de produção agora pode ser ajustada em tempo real, o que tem aumentando a qualidade. • Tempo de troca reduzido: com o sistema elétrico, não são mais necessários ajustes ou reajustes mecânicos constantes para uma dosagem precisa. Basta apenas selecionar os parâmetros desejados no controle. • Redução Significativa de Ruído: os ruídos de impacto decorrente da partida da máquina e dos batentes mecânicos não ocorrem no sistema elétrico. As vibrações produzidas pelo zumbido hidráulico também foram eliminadas. O novo sistema superou em grande escala todas as expectativas. Mas um dos melhores resultados, de acordo com a própria empresa foi a economia: 60% de redução do uso de energia elétrica. Com crescentes exigências em torno da segurança alimentar, os sistemas hidráulicos são cada vez menos indicados para a indústria alimentícia, devido aos riscos da contaminação decorrente do vazamento de óleo dos equipamentos na linha de produção. Graças às soluções elétricas, os sistemas hidráulicos vêm sendo substituídos pelos sistemas elétrico mecânicos, garantindo uma maior produtividade e, importante, menor necessidade de manutenção. Se você quer conhecer estas e outras soluções para sua linha de produção, entre em contato hoje mesmo com nosso time de especialistas.

Como separar e movimentar o pescado utilizando motores lineares

Case Valka – Alta velocidade e precisão no processamento A Valka é uma empresa islandesa de alta tecnologia que projeta e constrói sistemas progressivos para o processamento de peixes. Por isso, a Valka desenvolveu suas máquinas de classificação com motores de aço inoxidável LinMot, o que garante a velocidade e precisão exigidas em um ambiente de lavagem difícil. Os sistemas de processamento da Valka incluem várias unidades automatizadas de classificação, corte, divisão em porções e dosagem de produtos pesqueiros. Uma das partes fundamentais deste sistema é um classificador de porções que seleciona automaticamente as peças em diversos canais e fluxos de produtos. Classificação precisa sem margem de erro A classificação em fluxos de produção é normalmente precedida pelo corte automatizado de filetes de peixe em pedaços predefinidos. À medida que as peças entram na classificadora de porções, elas ficam juntas. Neste momento, a precisão especial do braço de movimento linear tem um impacto significativo na capacidade de selecionar uma peça específica do transportador. “Com a excelente repetibilidade de posição do LinMot, podemos ter certeza de que escolhemos as peças certas. Embora os atuadores pneumáticos tenham vários benefícios para ambientes de processamento de alimentos e possam ser rápidos, eles não oferecem precisão posicional. Erros no local podem fazer com que peças sejam perdidas ou peças diferentes sejam arrastadas para o fluxo de produto errado. Além disso, um alto grau de controle de movimento ajuda a minimizar os danos à matéria-prima”, afirma Ivar Meyvantsson, gerente de desenvolvimento de produtos na Valka. Velocidade crítica e compactação As linhas de produção utilizam esteiras transportadoras de alta velocidade. A velocidade do atuador linear puxando as peças do transportador, por sua vez, correlaciona-se diretamente com a capacidade de produção geral da linha de fabricação. Neste contexto, atuadores de alta velocidade permitem que o produto seja transportado em uma velocidade superior através da máquina sem risco de peças perdidas. Isso porque, quando há peças perdidas, elas correm para o final da linha, onde um operador deve separar as peças manualmente nos fluxos de produto corretos, aumentando assim o custo operacional significativamente. “Embora os sistemas de fuso de esferas forneçam alta precisão, eles tendem a ser muito mais lentos do que os atuadores LinMot e também ocupam muito mais espaço”, continua Ivar. Outro ponto a considerar é que os imóveis da unidade de produção são valiosos. Quanto mais equipamentos de produção puderem ser instalados no espaço disponível, maior será a capacidade de produção. Por isso, atuadores compactos ajudam a manter a pegada do sistema no mínimo. Áreas de difícil lavagem O processamento de pescado tem uma das áreas de lavagem mais difíceis do ramo alimentício. Sendo assim, a limpeza é a consideração crítica para garantir que não haja contaminação. Todos os componentes dos sistemas Valka devem permitir a limpeza fácil e tolerar soluções de lavagem com pressão agressiva. Neste sentido, geometrias simples e caixa robusta ajudam em ambas as frentes. “Com relação à limpeza, outros projetos de atuadores lineares tendem a ter fendas que são difíceis de limpar e muitos não estão disponíveis com classificação IP-69k, que protege contra pulverização de alta pressão.” finaliza Ivar. A Automotion é parceira da LinMot e atende muitas indústrias alimentícias que trabalham em ambientes críticos de manipulação nos quais a limpeza é fundamental. Se você quer garantir a melhor entrega para seus clientes com o melhor custo x benefício, fale com nossa equipe de engenharia agora mesmo.

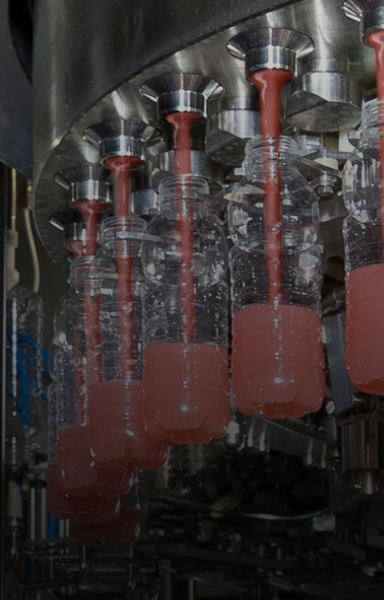

Atuadores elétricos para a indústria de Alimentos e Bebidas

As diversas operações responsáveis pelo processamento e embalagem de alimentos exigem tecnologias robustas, duráveis, precisas e seguras para os alimentos. Saiba como utilizar essas tecnologias na sua indústria e cumpra os principais desafios para desenvolver a sua linha de produção. Quatro desafios da indústria de Alimentos e Bebidas Segurança – Manter a segurança do operador e do consumidor como principais prioridades. Produtividade – Aumentar o rendimento e a consistência para eliminar o desperdício. Meio Ambiente – A eficiência energética e a redução de impactos ao meio ambiente estão se tornando obrigatórias. Adaptabilidade – Flexibilidade operacional para lidar com mudanças na demanda e oferta de produtos. Oportunidades tecnológicas para cumprir os desafios da indústria de alimentos Automação – Reduza a dependência do trabalho humano enquanto cria condições de trabalho mais seguras e aumenta a adaptabilidade dos sistemas. Aumente o rendimento – atuadores lineares baseados em fuso planetário Exlar e opções rotativas baseadas em servomotor fornecem precisão e durabilidade, reduzindo o tempo de inatividade. Eficiência energética – os atuadores elétricos são mais eficientes em termos de energia do que as alternativas hidráulicas ou pneumáticas – economizando dinheiro e preservando o meio ambiente. Exlar – potência, flexibilidade e durabilidade Os atuadores elétricos Exlar® atendem a todas estas necessidades. Eles são projetados de forma personalizada para atender a diversos requisitos da indústria de Alimentos e Bebidas. Produzindo controle de movimento programável e preciso, nossos atuadores elétricos oferecem a faixa de potência, flexibilidade e durabilidade necessárias para controlar o monitoramento com excelência e maximizar o processamento e as embalagens deste setor. Os atuadores de fuso planetários Exlar fornecem controle de movimento robusto e repetível. Além disso, eles permitem que você elimine unidades hidráulicas e pneumáticas potencialmente prejudiciais de seu ambiente de produção de alimentos. Você pode fatiar, posicionar, espalhar, pressionar e controlar facilmente a produção da sua indústria com atuadores totalmente elétricos. Isto garante uma operação mais limpa e eficiente. Essas soluções configuráveis são projetadas para realizar milhões de ciclos sem relubrificação ou manutenção. O controle de volume das envasadoras, a manutenção reduzida e a construção de grau alimentício são apenas algumas das vantagens dessa tecnologia. Atuadores elétricos nas maquinas de envase – maior confiabilidade e precisão Nas envasadoras, os atuadores elétricos melhoram a confiabilidade e a precisão do enchimento. Ao substituir os cames ou cilindros pneumáticos em sua máquina de enchimento volumétrico por um atuador Exlar, você garante taxas de enchimento e controle de volumes mais precisos. Mais importante ainda é a flexibilidade do atuador Exlar com base em servo motor: ele tem a capacidade de manipular taxas de fluxo ou volume instantaneamente, sem configurar quaisquer interruptores ou trocar quaisquer cames. As alterações de tamanho, volume ou líquido do recipiente são simples de obter – basta inserir uma nova configuração na IHM ou solicitar que um CLP faça as alterações. Você pode operar bicos independentes ou sincronizar todas as bombas juntas. Os atuadores com fuso planetário Exlar têm vida útil até 15 vezes maior do que os fusos de esferas e capacidade de acomodar cargas maiores, sendo ideais para ambientes de produção agressivos e de alta capacidade. Como aumentar o controle do damper? Ao fabricar papel, é fundamental regular os níveis de umidade. Se forem muito altos, o papel enrola e fica inutilizável. Para neutralizar isto, as técnicas de secagem utilizadas são caras. Outra questão é o controle preciso dos dampers, necessário para garantir que o excesso de umidade não seja introduzido no processo de fabricação. Resolver este problema é possível, porque os atuadores elétricos Exlar são substitutos ideais para os atuadores pneumáticos. Os controles integrados do Exlar ajudam a controlar o desempenho do damper, melhorando muito os níveis de umidade. Benefícios dos atuadores Exlar Experiência – há mais de 30 anos, os produtos de atuação Exlar têm sido usados em uma ampla gama de aplicações, incluindo aplicações de defesa de missão crítica, nas quais a falha não é uma opção. Aplicações – a tecnologia Exlar está preparada para processadores, misturadores, fatiadores, dispensers, alimentadores, transportadores e embaladoras. Precisão e velocidade – reduza o desperdício com posicionamento e força precisos e repetíveis. Densidade de potência – alta força e velocidade no design mais compacto do mercado. Flexibilidade – ampla gama de opções padrão disponível, incluindo conectividade para a maioria dos principais sistemas de automação e controle. Custo total de propriedade (TCO) – eficiência energética e menor custo de suporte ao longo da vida instalada em comparação com alternativas hidráulicas e pneumáticas. As soluções elétricas fornecem um TCO mais baixo. Revestimentos / materiais – a Exlar pode oferecer alternativas de alojamento para atender a requisitos específicos de aplicação, ao mesmo tempo que mantém os custos de equipamento no mínimo. Quer saber mais sobre esta e outras aplicações para a sua indústria? Converse com nossa equipe de engenharia e descubra como a Automotion pode melhorar os resultados da sua linha de produção.

Atuadores – Desempenho consistente e superior no controle de processos

Os sistemas hidráulicos são inerentemente ineficientes e os vazamentos de fluido hidráulico de alta pressão representam graves riscos para a saúde e segurança de qualquer pessoa próxima aos equipamentos, como nossos engenheiros já mostraram no conteúdo “As vantagens de escolher atuadores elétricos”. Os atuadores elétricos têm sido utilizados há anos em aplicações militares e industriais onde há alto nível de exigência, porém, para o controle de processos, ainda são considerados exageradamente dispendiosos. O nosso atuador linear patenteado é um projeto único, uma unidade com invólucro totalmente selado e que integra um mecanismo de fuso de roletes ao interior de um servomotor de alto desempenho e alta força. Combinado a um sistema de alta precisão, o resultado é um atuador totalmente elétrico extremamente compacto, mas que proporciona desempenho consistente e superior no controle de seus processos. Atuador com drive integrado (Tritex): Os atuadores da linha Tritex possuem o circuito eletrônico integrado. Ainda há a opção de possuir comunicação em 4-20 mA, o que informa a posição exata do movimento. Extrema precisão: Os acionamentos das válvulas com atuadores Exlar possuem precisão e repetibilidade que são melhores que 0,25% no posicionamento, garantindo sua exatidão, pois não há pressão de ar. 100% do torque disponível em todo o movimento: Torque total disponível significa quase zero de folga; e o atrito na haste da válvula também não é problema para os atuadores Exlar.Como o torque total está sempre disponível, o atuador mantém a posição independente das interferências, resultando em um excelente controle das variações de processo. Alta rigidez: Similar aos atuadores hidráulicos, porém sendo uma solução limpa e com baixo custo de manutenção.Os atuadores Exlar são extremamente rígidos, então questões como gradientes negativos no fluxo não são consideradas problema. Feedback embutido: Os atuadores Exlar reconhecem sua posição exata em 100% do tempo devido aos sensores de feedback de posicionamento integrados. Posicionamento personalizado da válvula: Os atuadores Exlar acionam as válvulas baseados em posicionamento, porém podem ser alterados para o modo torque e isso permite um fechamento preciso, o que também ajuda no caso de válvulas com retroffiting, que podem apresentar desgastes.Para projetos com válvulas novas, garante a não ocorrência de danos devido ao excesso de força no acionamento/fechamento. Alta velocidade de acionamento: Vários atuadores elétricos são conhecidos por serem lentos, sendo essa a maior desvantagem em relação às outras tecnologias. Os atuadores elétricos Exlar possuem resposta bem rápida e podem abrir/fechar uma válvula em questão de milissegundos, se necessário. Soluções comprovadas A Exlar já forneceu milhares de soluções com atuadores servo elétricos ao redor do mundo. As aplicações variam desde abertura e fechamento de dampers até o controle de combustível ou vapor de turbinas. Controle do Fluxo de Vapor Nesta aplicação em uma turbina da GE, o fluxo de vapor era controlado por meio de sete válvulas montadas no corpo da turbina e operadas via came. O atuador Exlar substituiu um cilindro hidráulico de 10 polegadas de ação simples e ofereceu ainda um controle para operação manual. Controle de Válvulas Nesta aplicação em uma turbina da GE, o fluxo de vapor era controlado por meio de sete válvulas montadas no corpo da turbina e operadas via came. O atuador Exlar substituiu um cilindro hidráulico de 10 polegadas de ação simples e ofereceu ainda um controle para operação manual. Controle de Válvulas A Exlar oferece uma excelente solução para aplicações padrão de controle de válvulas, incluindo válvulas lineares, válvulas esfera, válvulas globo ou válvulas borboleta. Os atuadores Exlar podem ser montados em qualquer válvula de qualquer fabricante. Controle do Damper A fim de conseguir o melhor controle possível dos dampers, engenheiros de processos substituíram o acionamento dos dampers existentes no processo por atuadores servo elétricos Exlar. Cada atuador responderá à mudança de sinal de comando em menos de 5ms. A velocidade de resposta associada à capacidade dinâmica do atuador totalmente elétrico oferece precisão e repetibilidade muito acima do que é oferecido por atuadores pneumáticos ou hidráulicos. Controle de Turbinas a Vapor Muitas bombas com acionamento por válvulas de controle são moduladas por came combinado.Esse método de operação de válvula utiliza um cilindro hidráulico comum para elevar um rack de quatro a nove pequenas válvulas em sequência. Uma alavanca de sustentação é usada para multiplicar a força do atuador.A Exlar fornece uma solução de substituição direta do cilindro hidráulico por um atuador servo elétrico e um posicionador. Muitas aplicações e muitas vantagens e tudo isso pensando na utilização de soluções em médio e longo prazo. Pensamos a automação reduzindo custos de manutenção e oferecendo todo o suporte para a sua indústria. Confie em quem mantém tudo sob controle para você.

As vantagens de escolher atuadores elétricos

Você busca soluções perfeitas para bancadas de teste de vida útil? Você busca soluções que simplifiquem os sistemas de movimento linear? Quer eliminar problemas com mangueiras, fluidos hidráulicos e riscos de lesões corporais? Se você respondeu sim para alguma dessas perguntas, esse artigo é para você. Ao projetar aplicações para teste de tempo de vida útil / durabilidade de um equipamento é importante levar em consideração os custos ocultos ao utilizar cilindros hidráulicos. Os sistemas hidráulicos são inerentemente ineficientes, porque a unidade de potência principal consome continuamente corrente elétrica para o funcionamento, independente do cilindro produzir ou não qualquer força. Além disso, uma vez que a maioria dos sistemas hidráulicos operam sob alta pressão, existe o risco de lesões corporais caso ocorra um vazamento em uma das muitas mangueiras do sistema. Os vazamentos de fluido hidráulico de alta pressão representam um risco para a saúde e segurança de qualquer pessoa próxima ao equipamento de teste. O risco físico é tão sério que a Europa impõe regulamentações exigindo que as empresas substituam periodicamente todas as mangueiras usadas no sistema para reduzir o potencial de ferimentos relacionados aos vazamentos de mangueiras. Substituir as mangueiras dentro do sistema é muito caro e deve ser considerado parte do custo geral do sistema ao projetar equipamentos para teste de vida útil / durabilidade. Solução Exlar: Diminua os riscos na operação e simplifique o seu sistema Os atuadores totalmente elétricos da Exlar eliminam a necessidade de mangueiras, fluido hidráulico e o risco inerente associado a um vazamento de fluido. Além disso, as empresas economizam com custos ao eliminar o tempo e as despesas com a substituição obrigatória de mangueiras hidráulicas. A linha de produtos GSX da Exlar simplifica ainda mais o sistema. Utilizando um servo motor integrado e um dispositivo de realimentação, o atuador GSX requer apenas um servo amplificador para operar. Este conjunto de componentes totalmente integrados elimina a necessidade de comprar e montar esses componentes individualmente, além de minimizar o tamanho geral do conjunto. Os atuadores da série GSX da Exlar não só simplificam o sistema de movimento linear e oferecem eficiência energética significativamente maior do que a hidráulica, mas também oferecem a mais alta densidade de força disponível entre as alternativas de atuadores elétricos. Atuadores Exlar: Soluções ideais para teste de vida útil Disponíveis em cinco tamanhos de flange, os atuadores GSX podem ser usados em uma variedade de aplicações com diferentes requisitos de espaço e força. Características dos atuadores Exlar – Série GSX Atuador linear com fuso planetário e servo motor integrado Tamanho dos flanges dos atuadores disponíveis: GSX20 (57 mm), GSX30 (79 mm), GSX40 (99 mm), GSX50 (140 mm) e GSX60 (178 mm). Força contínua 55,1 KN e máxima velocidade 1.016 mm/s Vida útil estimada de 15x maior quando comparado com atuador elétrico por fuso de esferas Certificação para áreas classificadas Class 1 Division 2 com opção disponível