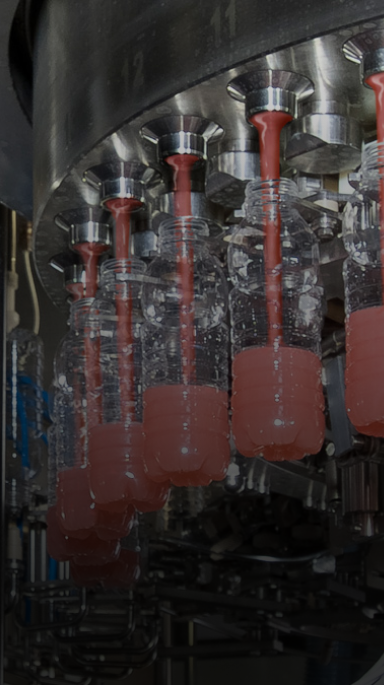

Uma das principais processadoras de leite na Suíça que produz diversos lacticínios, incluindo a manteiga, são produzidos nas instalações da empresa em Suhr. Anualmente, a empresa produz mais de 5.500 toneladas de manteiga, entre outros produtos.

Mas como os atuadores elétricos entram nessa história de produtividade, e ainda trazendo a economia de energia elétrica?

A gente explica esse case de sucesso em detalhes para você.

O desafio.

Para realizar a dosagem da manteiga no formato correto e na quantidade desejada, era utilizado um sistema hidráulico com uma força de alimentação de aproximadamente 155 kN. No entanto, o sistema hidráulico da empresa deveria ser substituído, pois o uso óleo não era mais recomendado no processo, devido às novas diretrizes de qualidade e segurança, para evitar uma possível contaminação do produto.

Além disso, outros objetivos eram motivadores desta substituição: proporcionar uma dosagem mais precisa do produto, ter a certeza de trocas mais rápidas e a garantia de menos manutenção do equipamento.

O resultado perfeito não poderia ser outro: uma solução Exlar.

Solucionando a questão. E trazendo novas vantagens

Para resolver esta questão, atendendo a todos os seus requisitos, que tal uma solução elétrica?

Ou melhor, que tal um dispositivo elétrico Exlar?

• Os atuadores eletromecânicos Exlar são perfeitos para atender aos requisitos que regem o processamento de alimentos, eliminando a necessidade de sistemas hidráulicos: óleo, bombas, mangueiras e filtros, etc.

• Atuadores eletromecânicos garantem maior precisão, mesmo quando atuando com alta repetibilidade. Neste caso específico, o controle total da porção de manteiga pôde ser alcançado.

• Os atuadores eletromecânicos são flexíveis; mudanças parciais podem ser feitas de maneira ágil e prática, pois a conversão mecânica ou a recalibração do sistema não são necessárias: basta o usuário selecionar a configuração do produto em uma tabela e o sistema eletrônico faz todo o restante.

Rapidamente, ficou claro que uma solução eletromecânica apresentava muitas outras vantagens além da eliminação de óleo utilizado nos sistemas hidráulico.

As etapas do projeto.

O próximo passo a ser dado foi o dimensionamento. O sistema hidráulico até então utilizado foi monitorado no local para a captura de seus ciclos e o carregamento de seus dados.

Este dimensionamento foi fundamental, pois os sistemas hidráulicos geralmente são superdimensionados para lidar com momentos de pico força, que normalmente correspondem a curtíssimos períodos de tempo de sua atuação.

Os sistemas elétricos, via de regra, não precisam ser projetados para lidar com a força dessa maneira. Um projeto que leve em conta a força média de produção é suficiente, pois os servodrives podem aplicar uma força de duas a três vezes sua força nominal por curtos períodos de tempo.

A carga média cúbica do sistema também foi calculada para dimensionar o fuso de engrenagem planetária para proporcionar a vida útil necessária ao equipamento.

Com os dados do sistema anterior (hidráulico) já colhidos e devidamente analisados, um novo sistema, agora totalmente elétrico, foi projetado.

Com um sólido e dedicado trabalho, o fornecedor Exlar foi capaz de projetar um sistema perfeitamente suficiente para operar, sem superdimensionamento algum.

A prensa de manteiga recebeu um retrofit com um atuador elétrico Exlar FTX215, com força de alimentação de 178 kN. Os atuadores FTX usam a tecnologia de Fusos de Engrenagens Planetárias Exlar.

Para gerar a força linear por meio do fuso planetário, é acionado um servo motor com torque de 60Nm. O redutor planetário intermediário com uma relação de redução de 5:1 gera o aumento de torque para 300Nm. Um servodriver de 90 KvA controla o motor.

Os Resultados

Após o comissionamento no local e realizadas as calibrações mais precisas, a produção na prensa de manteiga foi reiniciada com sucesso.

Os benefícios foram muito além da eliminação do óleo:

•Precisão na dosagem: redução de 50% nos desperdícios.

• Perfis de Movimento Infinito: a velocidade de produção agora pode ser ajustada em tempo real, o que tem aumentando a qualidade.

• Tempo de troca reduzido: com o sistema elétrico, não são mais necessários ajustes ou reajustes mecânicos constantes para uma dosagem precisa. Basta apenas selecionar os parâmetros desejados no controle.

• Redução Significativa de Ruído: os ruídos de impacto decorrente da partida da máquina e dos batentes mecânicos não ocorrem no sistema elétrico. As vibrações produzidas pelo zumbido hidráulico também foram eliminadas.

O novo sistema superou em grande escala todas as expectativas. Mas um dos melhores resultados, de acordo com a própria empresa foi a economia: 60% de redução do uso de energia elétrica.

Com crescentes exigências em torno da segurança alimentar, os sistemas hidráulicos são cada vez menos indicados para a indústria alimentícia, devido aos riscos da contaminação decorrente do vazamento de óleo dos equipamentos na linha de produção.

Graças às soluções elétricas, os sistemas hidráulicos vêm sendo substituídos pelos sistemas elétrico mecânicos, garantindo uma maior produtividade e, importante, menor necessidade de manutenção.

Se você quer conhecer estas e outras soluções para sua linha de produção, entre em contato hoje mesmo com nosso time de especialistas.